A rugalmassági határ meghatározása. Szakítószilárdsági jellemzők. Kén és foszfor szennyeződései

A feszítés mechanikai tulajdonságai más statikus vizsgálatokhoz hasonlóan három fő csoportra oszthatók: szilárdsági, plaszticitási és viszkozitási jellemzők. Szilárdsági tulajdonságok - ezek a mintaanyag deformációval vagy roncsolódással szembeni ellenállásának jellemzői. A legtöbb szabványos szilárdsági jellemzőt a szakítódiagram egyes pontjainak helyzetéből számítják ki, hagyományos húzófeszültségek formájában. A 2.3 fejezetben diagramokat elemeztünk valós feszültség - valódi alakváltozás koordinátáiban, amelyek a legpontosabban jellemzik a deformációs keményedést. A gyakorlatban a mechanikai tulajdonságokat általában a terhelés-abszolút nyúlási koordinátákban szereplő elsődleges szakítógörbékből határozzák meg, amelyeket automatikusan rögzítenek a vizsgálógép diagramszalagjára. Különböző fémekből és ötvözetekből készült polikristályok esetében ezeknek a görbéknek a teljes változata alacsony hőmérsékleten első közelítéssel három típusra redukálható (2.44. ábra).

2.44. ábra- Az elsődleges húzógörbék típusai

Az I. típusú szakítódiagram azokra a mintákra jellemző, amelyek észrevehető képlékeny deformáció nélkül tönkremennek. A II. típusú diagramot egyenletesen deformált minták meghibásodásig nyújtásával kapjuk. Végül, a III-as típusú diagram jellemző azokra a mintákra, amelyek a nyakkivágás következtében meghibásodnak sűrített deformáció. Ilyen diagramot kaphatunk olyan minták nyújtásakor is, amelyek elnyelés nélkül (magas hőmérsékletű feszítésnél) meghiúsulnak; cselekmény bk itt nagymértékben nyújtható és a deformációs tengellyel csaknem párhuzamos. A terhelés növelése a meghibásodásig (lásd 2.44. ábra, II) vagy maximumig (lásd 2.44. ábra, III) lehet sima (folyamatos vonalak) vagy nem folytonos. Ez utóbbi esetben különösen egy fog és egy hozamplató jelenhet meg a húzási diagramon (szaggatott vonal a 2.44. ábrán, III,III).

A diagram típusától függően változik a belőle kiszámítható jellemzők halmaza, illetve azok fizikai jelentése. ábrán. A 2.44 (III. típusú diagram) a jellemző pontokat mutatja, amelyek ordinátái a szilárdsági jellemzők kiszámításához

(σ i = P i /F 0).

Mint látható, a másik két típus diagramjain (lásd 2.44. ábra, én,II) ezen pontok mindegyike nem ábrázolható.

Az arányosság határa. A feszültségdiagram első jellemző pontja a pont p(lásd 2.45. ábra). A P nu erő határozza meg az értéket arányossági határ - az a feszültség, amelyet a mintaanyag a Hooke-törvénytől való eltérés nélkül elvisel.

Hozzávetőlegesen P nu értékét az a pont határozza meg, ahol a nyújtási görbe divergenciája és az egyenes szakasz folytatása kezdődik (2.46. ábra).

2.46. ábra- Az arányossági határ meghatározásának grafikus módszerei.

A módszertan egységesítése és az arányossági határ számítási pontosságának növelése érdekében feltételes feszültségként (σ nu) értékeljük, amelynél a terhelés és a nyúlás lineáris kapcsolatától való eltérés elér egy bizonyos értéket. A σ nu meghatározásakor a tűrés általában úgy van beállítva, hogy csökkenti a dőlésszög érintőjét, amelyet a nyújtási görbe érintője alkot a pontban. p a deformáció tengelyével, összehasonlítva a kezdeti rugalmas szakasz érintőjével. A standard tűrés 50%, de 10% és 25% tűrés is lehetséges. Értékét az arányossági határ jelölésénél kell feltüntetni - σ nu 50, σ nu 25, σ nu 10.

Az elsődleges feszültségdiagram kellően nagy léptékével az arányossági határérték grafikusan közvetlenül ezen a diagramon határozható meg (lásd 2.46. ábra). Először is folytassa az egyenes szakaszt, amíg az a pontban nem metszi a deformációs tengelyt 0, amelyet a koordináták új origójának vettünk, így kizárva a diagram kezdeti szakaszát, amely a gép elégtelen merevsége miatt torzult. Ezután két módszert használhat. Az első szerint a rugalmas tartományon belül tetszőleges magasságban egy merőleges helyreáll AB a terhelési tengelyhez (lásd 2.46. ábra, A), fektessen rá egy szakaszt BC=½ ABés húzz egy vonalat OS. Ebben az esetben tan α′= tan α/1,5. Ha most a nyújtási görbe érintőjét párhuzamosan húzzuk OS, akkor az érintési pont R meghatározza a szükséges terhelést P nu.

A második módszerben a diagram egy egyenes szakaszán tetszőleges pontból merőlegest eresztünk le KU(lásd: 2.46. ábra, b) az x tengelyen, és osszuk három egyenlő részre. A ponton keresztül Cés a koordináták origója rajzoljon egy egyenest, és ezzel párhuzamosan - a nyújtási görbe érintőjét. Érintési pont p erőfeszítésnek felel meg P nu (tg α′= tan α/1,5).

Az arányosság határa pontosabban meghatározható nyúlásmérőkkel - kis alakváltozások mérésére szolgáló speciális eszközökkel.

Rugalmas határ. A következő jellemző pont az elsődleges feszítési diagramon (lásd a 2.45. ábrát) a pont e. Megfelel annak a terhelésnek, amellyel a feltételes rugalmassági határ - az a feszültség, amelynél a tartós nyúlás elér egy adott értéket,általában 0,05%, néha kevesebb - legfeljebb 0,005%. A számításnál használt tűrés a feltételes rugalmassági határ σ 0,05, σ 0,01 stb. jelölésében van feltüntetve.

A rugalmassági határ azt a feszültséget jellemzi, amelynél a makroplasztikus deformáció első jelei megjelennek. A tartós nyúlás kis tűrése miatt még σ 0,05-öt is nehéz kellő pontossággal meghatározni az elsődleges szakítódiagramból. Ezért azokban az esetekben, amikor nincs szükség nagy pontosságra, a rugalmassági határt egyenlőnek kell tekinteni az arányossági határértékkel. Ha σ 0,05 pontos kvantitatív értékelésre van szükség, akkor nyúlásmérőket kell használni. A σ 0,05 meghatározásának módszere sok tekintetben hasonló a σ nu esetében leírtakhoz, de van egy alapvető különbség. Mivel a rugalmassági határ meghatározásakor a tűrést a maradó alakváltozás nagysága határozza meg, ezért minden terhelési lépés után a mintát a kezdeti feszültségre σ 0 ≤ a várható σ 0,05 10%-ára kell tehermentesíteni, majd csak a nyúlást mérni. nyúlásmérő segítségével.

Ha a húzási diagram rögzítésének léptéke a nyúlási tengely mentén 50:1 vagy több, és a terhelési tengely mentén ≤10 MPa/1 mm, σ 0,05 grafikus meghatározása megengedett. Ehhez egy szakaszt kell lefektetni a kiterjesztések tengelye mentén a koordináták origójától rendben= 0,05 l 0 /100 és egy ponton keresztül NAK NEK rajzoljunk a diagram egyenes szakaszával párhuzamos egyenest (2.47. ábra). Ordináta pont e megfelel a rakomány méretének R 0,05, amely meghatározza a feltételes rugalmassági határt σ 0,05 = P 0,05 /F 0 .

Hozamkorlát. Ha a diagramon nincs fogfeszesség és hozamplató, számítsa ki feltételes folyáshatár - az a feszültség, amelynél a tartós nyúlás elér egy adott értéket,általában 0,2%. Ennek megfelelően a feltételes folyáshatárt σ 0,2-vel jelöljük. Mint látható, ez a jellemző csak a tűrésértékben tér el a feltételes rugalmassági határtól. Határ

A hozam azt a feszültséget jellemzi, amelynél teljesebb átmenet megy végbe a képlékeny alakváltozásba.

A σ 0,2 érték legpontosabb becslése nyúlásmérők segítségével készíthető. Mivel a nyúlási tűrés a próbaszilárdság kiszámításához viszonylag nagy, gyakran grafikusan határozzák meg feszültség-nyúlás diagramból, ha az utóbbit kellően nagy léptékben rögzítik (legalább 10:1 arányban a nyúlási tengely mentén). Ez ugyanúgy történik, mint a rugalmassági határ kiszámításakor (lásd 2.47. ábra), csak egy szegmens rendben = 0,2l 0 /100.

Az arányosság, a rugalmasság és a folyékonyság feltételes korlátai jellemzik az anyagok kis alakváltozásokkal szembeni ellenállását. Nagyságuk kismértékben eltér a megfelelő alakváltozási tűréseknek megfelelő valódi feszültségektől. Ezeknek a határértékeknek a technikai jelentősége az, hogy megbecsüljük a stresszszinteket, amelyek alatt

ez vagy az alkatrész működhet anélkül, hogy maradó alakváltozásnak (arányossági határ) vagy valamilyen, az üzemi feltételek által meghatározott kis megengedett érték (σ 0,01, σ 0,05, σ 0,2 stb.) deformálódna. Tekintettel arra, hogy a modern technológiában egyre korlátozottabb az alkatrészek és szerkezetek méreteinek maradványváltozásának lehetősége, világossá válik a tervezési számításoknál széles körben alkalmazott arányossági, rugalmassági és folyékonysági határok pontos ismeretének sürgető igénye.

Bármely anyag arányossági határának fizikai jelentése annyira nyilvánvaló, hogy nem igényel különösebb tárgyalást. Valójában σ nu egy- és polikristály, homogén fém és heterofázisú ötvözet esetén mindig az a maximális feszültség, amelyig a Hooke-törvény a feszültség alatt megfigyelhető, és a makroplasztikus deformáció nem figyelhető meg. Nem szabad megfeledkezni arról, hogy a σ nu elérése előtt a polikristályos minta egyes szemcséiben plasztikus deformáció kezdődhet (amennyiben kedvező orientációjúak és feszültségkoncentrátorok vannak jelen), ami azonban nem vezet észrevehető megnyúláshoz. az egész mintát, amíg a szemcsék többségét deformáció nem érinti.

A minta makromegnyúlásának kezdeti szakaszai megfelelnek a rugalmassági határnak. Kedvezően orientált egykristály esetén közel kell lennie a kritikus nyírófeszültséghez. Természetesen egy kristály különböző krisztallográfiai orientációi esetén a rugalmassági határ eltérő lesz. Kellően finom szemcsés polikristályban textúra hiányában a rugalmassági határ izotróp, minden irányban azonos.

A polikristály feltételes folyáshatárának jellege elvileg hasonló a rugalmassági határ természetéhez. De a fémek és ötvözetek kis képlékeny alakváltozásokkal szembeni ellenállásának leggyakoribb és legfontosabb jellemzője a folyáshatár. Ezért részletesebben elemezni kell a folyási feszültség fizikai jelentését és a különböző tényezőktől való függését.

Az olyan fémek és ötvözetek feszültsége során, amelyeknél a kezdeti állapotban (a vizsgálat megkezdése előtt) kellően sok mozgékony, laza diszlokáció van, sima átmenet figyelhető meg a rugalmasból a képlékeny alakváltozásba (fog vagy folyási plató nélkül). ). A feltételes folyáshatáron keresztül becsült ezen anyagok polikristályainak plasztikus deformációjának megindításához szükséges feszültséget a szemcséken belüli diszlokációk mozgásával szembeni ellenállási erők, a deformáció határain áthaladó könnyű átvitele és a szemcsék mérete határozza meg. a szemek.

Ugyanazok a tényezők határozzák meg az értéket fizikai folyáshatárσ t - feszültség, amelynél a minta deformálódik majdnem állandó P húzóterhelés hatására t (lásd 2.45. ábra, hozamterület a pontozott görbén). A fizikai folyáshatárt gyakran alsónak nevezik, ellentétben a felső folyáshatárral, amelyet a hozófog csúcsának megfelelő terhelésből számítanak ki. És(lásd 2.45. ábra): σ t.v = P tévé/ F 0.

A fog és a hozamplató kialakulása (ún. hirtelen hozam jelenség) a következőképpen néz ki. A rugalmas nyújtás az alakváltozással szembeni ellenállás simán növekszik σ t.v-ig, majd viszonylag éles feszültségesés következik be σ t.n-ig és ezt követő alakváltozás (általában 0,1-1%) állandó külső erő mellett következik be - hozamplató alakul ki. . Ennek a területnek megfelelő nyúlás során a mintát a munkahossz mentén jellegzetes Chernov-Luders sávok borítják, amelyekben a deformáció lokalizálódik. Ezért a megnyúlás mértékét a folyáshatáron (0,1-1%) gyakran nevezik Chernov-Luders törzsnek.

A hirtelen folyékonyság jelensége számos műszakilag fontos fémes anyagnál megfigyelhető, ezért nagy gyakorlati jelentőséggel bír. A képlékeny alakváltozás kezdeti szakaszainak természetének megértése szempontjából is általános elméleti érdekesség.

Az elmúlt évtizedekben bebizonyosodott, hogy különböző rácsos és mikroszerkezetű fémek és ötvözetek egy- és polikristályainak nyújtásával fogat és hozamplatót lehet elérni. Leggyakrabban a hirtelen folyékonyságot a fémek titkosított ráccsal és az ezeken alapuló ötvözetekkel történő tesztelésekor rögzítik. Természetesen a hirtelen folyékonyság gyakorlati jelentősége ezeknél a fémeknél különösen nagy, és a legtöbb elméletet ezen fémek jellemzőivel kapcsolatban is kidolgozták. A diszlokáció fogalmainak használata a hirtelen hozam magyarázatára a diszlokációelmélet egyik első és nagyon gyümölcsöző alkalmazása volt.

Kezdetben a bcc fémekben a fog és a hozamplató kialakulása a diszlokációk szennyeződések általi hatékony blokkolásával járt. Ismeretes, hogy a bcc rácsban az intersticiális szennyezőatomok rugalmas feszültségmezőket képeznek, amelyeknek nincs gömbszimmetriája, és kölcsönhatásba lépnek minden típusú diszlokációval, beleértve a tisztán csavarosakat is. Még alacsony koncentrációban is [<10 -1 - 10 -2 % (ат.)] примеси (например, азот и углерод в железе) способны блокировать все дислокации, имеющиеся в металле до деформации. Тогда, по Коттреллу, для начала движения дислокаций и для начала пластического течения необходимо приложить напряжение, гораздо большее, чем это требуется для перемещения дислокаций, свободных от примесных атмосфер. Следовательно, вплоть до момента достижения верхнего предела текучести заблокированные дислокации не могут начать двигаться, и деформация идет упруго. После достижения σ тв по крайней мере часть этих дислокаций (расположенных в плоскости действия максимальных касательных напряжений) отрывается от своих атмосфер и начинает перемещаться, производя пластическую деформацию. Последующий спад напряжений - образование зуба текучести - происходит потому, что свободные от примесных атмосфер и более подвижные дислокации могут скользить некоторое время под действием меньших напряжений σ тн пока их торможение не вызовет начала обычного деформационного упрочнения.

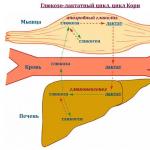

Cottrell elméletének helyességét a következő egyszerű kísérletek eredményei igazolják. Ha egy vasmintát például pontig deformál A(2.48. ábra), rakjuk le és azonnal nyújtsuk újra, ekkor fog- és hozamplató nem keletkezik, mert az új kiindulási állapotban az előzetes nyújtás után a minta sok szennyeződéstől mentes mozgékony diszlokációt tartalmazott. Ha most a pontról való kirakodás után A a mintát szobahőmérsékleten vagy enyhén emelt hőmérsékleten kell tartani, pl. adjon időt a szennyeződések lecsapódására a diszlokációknál, majd egy új nyújtással ismét megjelenik egy fog és egy hozamterület a diagramon.

Így Cottrell elmélete a hirtelen forgást a törzs öregedés - a diszlokációk rögzítése szennyeződésekkel.

Nem univerzálisnak bizonyult Cottrell feltételezése, miszerint a feloldás után a plasztikus deformáció – legalábbis kezdetben – ezeknek a „régi”, de mára felszabadult diszlokációknak az elcsúszásával megy végbe. Számos anyag esetében megállapították, hogy a kezdeti diszlokációk olyan szilárdan rögzíthetők, hogy a feloldásuk nem következik be, és az újonnan kialakult diszlokációk mozgása miatt a folyási helyen plasztikus deformáció lép fel. Ezenkívül a fog kialakulása és a hozamplató a diszlokációmentes kristályokban - „bajuszokban” figyelhető meg. Következésképpen Cottrell elmélete a hirtelen forgásnak csak egy adott, bár fontos esetét írja le.

A névadó hozam modern elméletének alapja, amelyet még nem tekinthetünk véglegesen megalapozottnak, ugyanaz a Cottrell álláspont: a fogat és a hozamplatót a mobil diszlokációk számának meredek növekedése okozza az év elején. műanyag áramlás. Ez azt jelenti, hogy megjelenésükhöz két feltételnek kell teljesülnie: 1) a kiindulási mintában a szabad diszlokációk számának nagyon kicsinek kell lennie, és 2) képesnek kell lennie arra, hogy a képlékeny deformáció legelején gyorsan növekedjen egyik vagy másik mechanizmussal. .

A mobil diszlokációk hiánya az eredeti mintában összefüggésbe hozható az alépítmény magas tökéletességével (például a bajuszokban), vagy a meglévő diszlokációk többségének rögzítésével. Cottrell szerint ilyen rögzítést szennyező atmoszférák kialakításával lehet elérni. Más rögzítési módok is lehetségesek, például a második fázis részecskéivel.

A mobil diszlokációk száma meredeken növekedhet:

1) A korábban rögzített diszlokációk feloldása miatt (leválás a szennyezett légkörtől, részecskék megkerülése keresztirányú csúszással stb.);

2) Új diszlokációk kialakulásával;

3) A kölcsönhatás eredményeként történő szaporodásukkal.

A polikristályokban a folyáshatár nagymértékben függ a szemcsemérettől. A szemcsehatárok hatékony akadályként szolgálnak a diszlokációk mozgatása előtt. Minél finomabb a szemcse, annál gyakrabban fordulnak elő ezek az akadályok a siklódiszlokációk útján, és annál nagyobb feszültségek szükségesek ahhoz, hogy a képlékeny alakváltozás már a kezdeti szakaszban folytatódjon. Ennek eredményeként a szem finomodásával a folyáshatár növekszik. Számos kísérlet kimutatta, hogy az alacsonyabb folyáshatár

σ t.n = σ i + K y d -½ , (2.15)

ahol σ i és K y- anyagállandók bizonyos vizsgálati hőmérsékleten és alakváltozási sebességnél; d- szemcseméret (vagy poligonizált szerkezetű részszemcse).

A 2.15 képlet, amelyet első szerzői után Petch-Hall egyenletnek neveztek, univerzális, és jól leírja a szemcseméret hatását nemcsak a σ sof-ra, hanem a feltételes folyáshatárra és általában az egyenletes alakváltozás tartományában jelentkező feszültségekre is. .

A (2.15) empirikus egyenlet fizikai értelmezése a hirtelen folyékonyság természetére vonatkozó, már megfontolt elképzeléseken alapul. A σ i állandót a szemcse belsejében lévő diszlokációk elmozdításához szükséges feszültségnek tekintjük, és a termet K y d -½- mint a szomszédos szemcsék diszlokációs forrásainak meghajtásához szükséges feszültség.

A σ i értéke a Peierls-Nabarro erőtől és a diszlokációk elcsúszását akadályozó tényezőktől (egyéb diszlokációk, idegen atomok, második fázis részecskéi stb.) függ. Így a σ i – „súrlódási feszültség” – kompenzálja azokat az erőket, amelyeket a diszlokációknak le kell küzdeniük, amikor a szemcse belsejében mozognak. A σ i kísérleti meghatározásához használhatja az elsődleges szakítódiagramot: σ i értéke a nyúlási görbe metszéspontjának felel meg, amelyet a folyási tartományon túli kis alakváltozások tartományába extrapolálunk a görbe egyenes szakaszával (2. ábra). 2,49, A). Ez a σ i becslési módszer azon az elképzelésen alapul, hogy a terület ius A húzódiagramok a nyújtott minta polikristályos jellegének az eredményei; ha egykristály lenne, akkor a képlékeny áramlás a ponton indulna meg én .

2.49. ábra. A σ i folyási feszültség meghatározása a szakítódiagramból (a) és az alacsonyabb folyáshatár szemcsemérettől való függése (b).

A σ i meghatározásának második módja a σ egyenes extrapolálása, ún. d-½ az értékhez d -½ = 0 (lásd: 2.49. ábra, b). Itt közvetlenül feltételezzük, hogy σ i a polikristályokéval azonos intragranuláris szerkezetű egykristály folyáshatára.

Paraméter K y jellemzi az egyenes meredekségét σ t - d- ½. Cottrell szerint

K y = σ d(2l) ½,

ahol σ d a szomszédos szemcsék diszlokációinak feloldásához szükséges feszültség (például elválasztás a szennyező atmoszférától vagy a szemcsehatártól); l- távolság a szemcsehatártól a legközelebbi diszlokációs forrásig.

És így, K y meghatározza a deformáció szemcsékről szemcsékre történő átvitelének nehézségét.

A hirtelen áramlás hatása a vizsgálati hőmérséklettől függ. Változása egyaránt érinti a folyásfog magasságát, a platform hosszát, és legfőképpen az alacsonyabb (fizikai) folyáshatár értékét. A teszt hőmérsékletének növekedésével a fogmagasság és a hozamplató hossza általában csökken. Ez a hatás különösen a bcc fémek feszültsége során nyilvánul meg. Kivételt képeznek az ötvözetek és hőmérsékleti tartományok, amelyekben a melegítés a diszlokációk fokozott blokkolásához vagy a keletkezésük nehézségéhez vezet (például öregedés vagy rendelés során).

Az alacsonyabb folyáshatár különösen erősen csökken olyan hőmérsékleten, amikor a diszlokációgátlás mértéke jelentősen megváltozik. A bcc fémeknél például a σ t.n éles hőmérsékletfüggése 0,2 alatti T pl, ami pontosan meghatározza, hogy alacsony hőmérsékleten hajlamosak rideg törésre (lásd 2.4. szakasz). A σ tn hőmérsékletfüggésének elkerülhetetlensége összetevőinek fizikai jelentéséből következik. Valójában σ i-nek függnie kell a hőmérséklettől, mivel a súrlódási erők leküzdéséhez szükséges feszültségek a hőmérséklet emelkedésével csökkennek, mivel az akadályokat oldalirányú csúszással és kúszással könnyedén megkerülhetjük. A diszlokációk blokkolásának mértéke, amely meghatározza az értéket K yés ezért a kifejezés K y d -½ a (2.15) képletben szintén csökkennie kell melegítéssel. Például a bcc fémekben ez annak köszönhető, hogy a szennyező légkör már alacsony hőmérsékleten elmosódik az intersticiális szennyeződések nagy diffúziós mobilitása miatt.

A névleges folyáshatár általában kevésbé függ a hőmérséklettől, bár természetesen csökken a tiszta fémek és ötvözetek hevítésekor, amelyben a vizsgálat során nem történik fázisátalakulás. Ha ilyen átalakulások (különösen öregedés) történnek, akkor a hőmérséklet emelkedésével a folyáshatár változásának jellege nem egyértelmű. A szerkezet változásaitól függően itt csökkenés vagy emelkedés, valamint komplex hőmérsékletfüggőség lehetséges. Például egy előkeményített ötvözet – egy túltelített szilárd oldat – szakítószilárdság-hőmérsékletének emelkedése kezdetben a folyáshatár egy bizonyos maximumig történő növekedéséhez vezet, amely megfelel a bomlástermékek diszpergált koherens kiválásának legnagyobb számának. a vizsgálati folyamat során fellépő szilárd oldat, és a hőmérséklet további emelkedésével σ 0,2 csökkenni fog a részecskék mátrixszal való koherenciájának elvesztése és koagulációjuk miatt.

Szakítószilárdság. A lényeg áthaladása után s A húzási diagramon (lásd 2.45. ábra) a minta intenzív képlékeny deformáción megy keresztül, amiről korábban részletesen is volt szó. A „c” pontig a minta munkadarabja megtartja eredeti alakját. A nyúlás itt egyenletesen oszlik el az effektív hossz mentén. A ponton „be ” a plasztikus deformációnak ez a makro-egyenetlensége megszakad. A minta valamely részében, általában a feszültségnövelő közelében, amely már kiindulási állapotban volt, vagy feszültség közben keletkezett (leggyakrabban a számított hossz közepén) megkezdődik az alakváltozás lokalizációja. Ez megfelel a minta keresztmetszetének helyi szűkületének - a nyak kialakulásának.

A műanyagoknál a jelentős egyenletes deformáció és a nyakképződés kezdeti pillanatának „késleltetése” a deformációs keményedésnek köszönhető. Ha nem lenne ott, akkor a nyak azonnal elkezdene formálni a folyáshatár elérésekor. Az egyenletes alakváltozás szakaszában a húzószilárdulás miatti áramlási feszültségnövekedést teljes mértékben kompenzálja a minta számított részének megnyúlása és szűkülése. Amikor a keresztmetszet csökkenéséből adódó feszültségnövekedés nagyobb lesz, mint a húzószilárdulásból eredő feszültségnövekedés, az alakváltozás egyenletessége megbomlik és nyak alakul ki.

A nyak a „b” ponttól a pont pusztulásáig fejlődik k(lásd 2.45. ábra), ugyanakkor a mintára ható erő csökken. Maximális terheléssel ( P c, ábra. 2,44, 2,45) az elsődleges szakítószilárdsági diagramon számítjuk ki átmeneti ellenállás(gyakran hívják szakítószilárdság vagy feltételes szakítószilárdság)

σ in = P b /F 0 .

Azoknál az anyagoknál, amelyek a nyak kialakulásával összeesnek, σ in a feltételes feszültség, amely a maximális egyenletes alakváltozással szembeni ellenállást jellemzi.

Az ilyen anyagok σ végső szilárdsága nem határozza meg. Ennek két oka van. Először is, σ lényegesen kisebb, mint a valódi feszültség S in, a mintában a „c” pont elérésekor . Ekkorra a relatív nyúlás már elérte a 10-30%-ot, a minta keresztmetszete F V "F 0. Ezért

S V =P V /F V > σ in = P V / F 0 .

De az úgynevezett igazi töréspont S A c szintén nem szolgálhat a szakítószilárdság jellemzőjeként, mivel a húzódiagram „c” pontján túl (lásd 2.45. ábra) az alakváltozással szembeni valódi ellenállás tovább növekszik, bár az erő csökken. Az a tény, hogy ez az erőfeszítés egy webhelyen k a nyakban lévő minta minimális keresztmetszetére koncentrálódik, és területe gyorsabban csökken, mint az erő.

2. ábra 50- Valódi húzófeszültség diagram

Ha az elsődleges feszültségdiagramot átrendezzük koordinátákban S-e vagy S-Ψ(2.50. ábra), akkor kiderül, hogy S deformációval folyamatosan növekszik a pusztulás pillanatáig. Görbe az ábrán. 2.50. lehetővé teszi a nyúlási keményedési és szakítószilárdsági tulajdonságok szigorú elemzését. Az igazi feszültségdiagram (lásd a 2.50. ábrát) azon anyagok esetében, amelyek nem képeznek nyakat, számos érdekes tulajdonsággal rendelkezik. A diagram egyenes szakaszának a „c” ponton túli folytatása a feszültségtengely metszéspontjáig lehetővé teszi számunkra, hogy hozzávetőlegesen megbecsüljük σ in értékét, és az egyenes szakaszt a pontra extrapoláljuk. c, Ψ = 1-nek megfelelő (100%) adja S c= 2S V.

ábrán látható diagram. A 2,50 minőségileg eltér a korábban figyelembe vett alakváltozási keményedési görbéktől, mivel ez utóbbiak elemzésekor csak az egyenletes alakváltozás azon szakaszát tárgyaltuk, amelynél az egytengelyű feszültségmintázat megmarad, azaz. Korábban a II. típusú görbéknek megfelelő valós feszültségek diagramjait elemezték.

ábrán. 2.50 egyértelmű, hogy S in és főleg σ in sokkal kisebb igazi szakadásállóság (S k =P k / F k) úgy definiálva, mint a meghibásodás pillanatában fellépő erő és a minta legnagyobb keresztmetszete a meghibásodás helyén aránya. Fk. Úgy tűnik, hogy a nagyságrend S k az anyag végső szilárdságának legjobb jellemzője. De ez is feltételes. Számítás S k feltételezi, hogy a meghibásodás pillanatában egytengelyű feszítési séma működik a nyakban, bár valójában ott térfogati feszültségi állapot jön létre, amely általában nem jellemezhető egyetlen normál feszültséggel (ezért a koncentrált deformációt nem veszik figyelembe a deformációs keményedés elméletei egytengelyű feszültség alatt). Valójában, S k csak egy bizonyos átlagos hosszirányú feszültséget határoz meg a roncsolás pillanatában.

Az átmeneti ellenállás értelme és jelentősége, valamint Sés S k jelentősen megváltozik, ha elmozdulunk a figyelembe vett feszültségdiagramtól (lásd 2.44. ábra, III) az első kettőhöz (lásd: 2.44. ábra, I,II). Plasztikus deformáció hiányában (lásd 2.44. ábra, én) σ in ≈ S in ≈ S k. Ebben az esetben a maximális terhelés a meghibásodás előtt P c határozza meg az anyag úgynevezett tényleges szakítószilárdságát vagy rideg szilárdságát. Itt a σ már nem feltételes jellemző, hanem egy bizonyos fizikai jelentéssel bíró jellemző, amelyet az anyag természete és a rideg törés körülményei határoznak meg.

ábrán látható feszültség-nyúlás görbét adó viszonylag alacsony alakíthatóságú anyagokhoz. 2,44, II, σ in a feltételes feszültség a roncsolás pillanatában. Itt S V = S kés meglehetősen szigorúan jellemzi az anyag végső szilárdságát, mivel a minta egyenletesen deformálódik az egytengelyű feszültség hatására egészen a szakadásig. σ abszolút értékeinek különbsége és S a meghibásodás előtti nyúlástól függ, nincs közöttük egyenes arányosság.

Így az egyik típusú feszültségdiagramok típusától, sőt mennyiségi jellemzőitől függően a σ fizikai jelentése in, Sés S k jelentősen, sőt néha alapvetően változhat. Mindezeket a feszültségeket gyakran a végső szilárdság vagy a törésállóság jellemzői közé sorolják, bár számos fontos esetben σ in és S valójában ezek határozzák meg a jelentős képlékeny alakváltozással szembeni ellenállást, nem pedig a tönkremenetelnek. Ezért, ha összehasonlítjuk a σ-t, Sés S k Különböző fémek és ötvözetek esetében mindig figyelembe kell venni ezeknek a tulajdonságoknak a sajátos jelentését az egyes anyagok esetében, a feszültség-nyúlás diagram típusától függően.

2. Rugalmas határ

3. Folyáshatár

4. Szakítószilárdság vagy szakítószilárdság

5. Feszültség szakadáskor

Rajz. 2.3 – Hengeres minta nézete törés után (a) és a mintazóna változása után a törés helye közelében (b)

Annak érdekében, hogy a diagram csak az anyag tulajdonságait tükrözze (függetlenül a minta méretétől), relatív koordinátákba rendezzük át (feszültség-nyúlás).

Önkényes ordináták i-th egy ilyen diagram (2.4. ábra) pontjait úgy kapjuk meg, hogy a húzóerő (2.2. ábra) értékét elosztjuk a minta eredeti keresztmetszeti területével (), az abszcisszát pedig az abszolút értékkel. a minta munkarészének megnyúlása az eredeti hosszával (). A diagram jellemző pontjainál az ordinátákat a (2.3)…(2.7) képletekkel számítjuk ki.

Az így kapott diagramot ún hagyományos feszültség diagram (2.4. ábra).

A diagram konvenciója abban rejlik, hogy a feszültséget nem az aktuális keresztmetszeti területből határozzuk meg, amely a vizsgálat során változik, hanem az eredetiből - a feszültségdiagram megtartja az eredeti szakítódiagram összes jellemzőjét. A diagramban szereplő jellemző feszültségeket korlátozó feszültségeknek nevezzük, és a vizsgált anyag szilárdsági tulajdonságait tükrözik. (2.3…2.7 képletek). Vegye figyelembe, hogy a fém folyáshatára ebben az esetben megfelel a fém új fizikai állapotának, ezért fizikai folyáshatárnak nevezik.

|

Rajz. 2.4 – Feszültségdiagram

A feszültségdiagramból (2.4. ábra) jól látható, hogy

azaz húzómodulus E számszerűen egyenlő a feszültségdiagram kezdeti egyenes szakaszának az abszcissza tengelyhez viszonyított dőlésszögének érintőjével. Ez a húzási rugalmassági modulus geometriai jelentése.

Ha a mintára minden terhelési pillanatban ható erőket a megfelelő időpontban a keresztmetszet valódi értékéhez viszonyítjuk, akkor a valós feszültségek diagramját kapjuk, amelyet gyakran betűvel jelölnek. S(2.5. ábra, folytonos vonal). Mivel a 0-1-2-3-4 diagram metszetében a minta átmérője enyhén csökken (a nyak még nem alakult ki), a valódi diagram ezen a szakaszon belül gyakorlatilag egybeesik a hagyományos diagrammal (szaggatott görbe) , kissé feljebb haladva.

Rajz. 2.5 – Valódi feszültség diagram

A valódi feszültségdiagram fennmaradó szakaszának megalkotása (4-5. szakasz a 2.5. ábrán) szükségessé teszi a minta átmérőjének mérését a szakítóvizsgálat során, ami nem mindig lehetséges. A diagram ezen szakaszának megszerkesztésére van egy hozzávetőleges módszer, amely a valódi diagram 5() pontjának koordinátáinak meghatározásán alapul (2.5. ábra), amely megfelel a mintatörés pillanatának. Először is meg kell határozni a valódi törési feszültséget

hol van a mintára ható erő a szakadás pillanatában;

– keresztmetszeti terület a minta nyakában a szakadás pillanatában.

A pont második koordinátája - relatív deformáció - két komponenst tartalmaz - valódi képlékeny - és rugalmas -. Az érték a minta szakadási pontja közelében lévő anyagtérfogatok egyenlőségének feltételéből határozható meg a vizsgálat előtt és után (2.3. ábra). Tehát a vizsgálat előtt az egységnyi hosszúságú minta anyagának térfogata egyenlő lesz, és a szakadás után. Itt látható egy egységnyi hosszúságú minta nyúlása a törés helyéhez közel. Mivel az igazi deformáció itt és

A pont második koordinátája - relatív deformáció - két komponenst tartalmaz - valódi képlékeny - és rugalmas -. Az érték a minta szakadási pontja közelében lévő anyagtérfogatok egyenlőségének feltételéből határozható meg a vizsgálat előtt és után (2.3. ábra). Tehát a vizsgálat előtt az egységnyi hosszúságú minta anyagának térfogata egyenlő lesz, és a szakadás után. Itt látható egy egységnyi hosszúságú minta nyúlása a törés helyéhez közel. Mivel az igazi deformáció itt és ![]() , Azt . A rugalmas komponenst a Hooke-törvény segítségével találjuk meg: . Ekkor az 5. pont abszcisszája egyenlő lesz. A 4. és 5. pontok között sima görbét rajzolva teljes képet kapunk a valós diagramról.

, Azt . A rugalmas komponenst a Hooke-törvény segítségével találjuk meg: . Ekkor az 5. pont abszcisszája egyenlő lesz. A 4. és 5. pontok között sima görbét rajzolva teljes képet kapunk a valós diagramról.

Azoknál az anyagoknál, amelyeknek a szakítódiagramja a kezdeti szakaszban nem rendelkezik egyértelműen meghatározott folyási platóval (lásd a 2.6. ábrát), a folyáshatárt hagyományosan úgy határozzák meg, mint azt a feszültséget, amelynél a maradó alakváltozás a GOST vagy a műszaki előírások által megállapított érték. A GOST 1497–84 szerint ez a maradó alakváltozás értéke a minta mért hosszának 0,2%-a, és bizonyító erő a – szimbólum jelzi.

A szakítóminták vizsgálatakor a szilárdsági jellemzők mellett a plaszticitási jellemzőket is meghatározzák, amelyek közé tartozik relatív kiterjesztése minta szakadás után, amelyet a szakítás utáni minta hosszának az eredeti hosszához viszonyított arányaként határoznak meg:

És relatív szűkület képlettel számolva

![]() % (2.10)

% (2.10)

Ezekben a képletekben - a minta kezdeti számított hossza és keresztmetszete, - a számított rész hossza és a minta minimális keresztmetszete a szakadás után.

A relatív alakváltozás helyett egyes esetekben az ún. logaritmikus deformációt alkalmazzák. Mivel a minta hossza a minta nyújtásával változik, a hossznövekedés dl ne , hanem az aktuális értékre hivatkozzon . Ha integráljuk a nyúlások növekményeit amikor a hossz -ról -ra változik, megkapjuk a fém logaritmikus vagy valódi alakváltozását

Akkor – feszítés a szünetben (pl. . = k) fog

![]() .

.

Figyelembe kell venni azt is, hogy a mintában a képlékeny alakváltozás a hossza mentén egyenetlenül megy végbe.

A fém jellegétől függően hagyományosan nagyon képlékeny (hevített réz, ólom), képlékeny (alacsony széntartalmú acélok), rideg (szürkeöntvény), nagyon törékeny (fehér öntöttvas, kerámia) típusokra osztják.

Terhelési kijuttatási arány V deformáció befolyásolja a diagram megjelenését és az anyag jellemzőit. σ T És σ V a terhelési sebesség növekedésével növekszik. A végszilárdságnak és a tönkremeneteli pontnak megfelelő alakváltozások csökkennek.

A hagyományos gépek nyúlási sebességet biztosítanak

10 -2 ...10 -5 1/mp.

Ahogy a hőmérséklet csökken T isp perlites acéloknál növekszik σ T és csökken.

ausztenites acélok, AlÉs Ti az ötvözetek gyengébben reagálnak a süllyesztésre T.

A hőmérséklet növekedésével állandó feszültségek mellett az alakváltozás időbeli változása figyelhető meg, pl. kúszás lép fel, és több mint > σ , azok< .

A kúszásnak általában három szakasza van. A gépészet számára a II. szakasz a legnagyobb érdeklődés, ahol έ = const (a kúszás állandó szakasza).

A különböző fémek kúszási ellenállásának összehasonlítására egy feltételes jellemzőt vezettek be - a kúszási határt.

Kúszási határ σ pl Az a feszültség, amelynél a képlékeny alakváltozás egy adott idő alatt eléri a műszaki feltételek által meghatározott értéket.

A „kúszás” fogalma mellett a „stressz relaxáció” fogalma is ismert.

A feszültséglazulás folyamata állandó deformációk mellett megy végbe.

Állandó terhelés alatt álló minta magas T törhet nyakalással (képlékeny interkristályos törés) vagy nyakazás nélkül (törékeny transzkristályos törés). Az első jellemző az alacsonyabbra Tés magas σ .

Anyagszilárdság magas T a hosszú távú szilárdsági határértékkel értékelve.

Hosszú távú erőkorlát(σ dp) annak a terhelésnek az aránya, amely alatt a húzóminta egy bizonyos idő elteltével meghibásodik, és az eredeti keresztmetszeti terület aránya.

Emelt üzemű hegesztett termékek tervezésekor T, a következő értékek vezérlik a [ σ ]:

a) mikor T 260 o C a szakítószilárdság érdekében σ V ;

b) mikor T 420 o C szénacéloknál T < 470 о С для стали 12Х1МФ, T< 550 о С для 1Х18Н10Т – на σ T ;

c) magasabbra T a hosszú távú erő határáig σ dp .

A felsorolt, statikus terhelés alatti vizsgálati módszereken kívül hajlítási, csavarási, nyírási, nyomó-, nyomó-, stabilitási és keménységi vizsgálatokat is végeznek.

Az Euler-képlet levezetésénél azt feltételeztük, hogy a rúd keresztmetszetein a kritikus erő hatására fellépő központi nyomófeszültségek a cr = R/F, ne lépje túl az anyag arányossági határát kb. Ha ez a feltétel nem teljesül, akkor a kritikus erő meghatározásakor nem használható a Hooke-törvény, amelynek érvényességének feltételezése mellett az eredeti (13.2) differenciálegyenletet kaptuk. És így, az Euler-képlet alkalmazhatóságának feltételeáltalános esetben a formája van

Jelöljük A-val a rugalmasság azon értékét, amelynél a ko = o pi:

Ekkor a (13.16) Euler-formula alkalmazhatóságának feltétele az alakban ábrázolható

A (13.17) képlettel meghatározott mennyiséget ún rendkívüli rugalmasság. Meghívjuk azokat a rudakat, amelyekre a (13.18) feltétel teljesül rendkívül rugalmas rudak.

A (13.17) képletből látható, hogy a végső rugalmasság az anyag tulajdonságaitól függ: a rugalmassági modulustól és az arányossági határtól. Mivel az acélhoz E= 2,1 10 5 MPa, akkor A az o pc értéktől, azaz az acél minőségétől függ. Például egyes épületszerkezetekben elterjedt VStZ minőségű acéloknál az o p érték 200n-210 MPa, és a (13.17) képlet szerint Aj = 100. Így a jelzett minőségű acéloknál az alkalmazhatóság feltétele az Euler-képletből

Egy fa maximális rugalmassági értéke Aj = 70; öntöttvasnál = 80.

Az anyag arányossági határát meghaladó feszültségeknél a kritikus terhelések elméleti meghatározása meglehetősen nehézkes. Ugyanakkor nagyszámú kísérleti tanulmány létezik az anyag arányossági határán túl működő rudak stabilitására vonatkozóan. Ezek a vizsgálatok azt mutatták, hogy cr o pc-n jelentős eltérés van az Euler-formulával számított kritikus erők kísérleti és elméleti értékei között. Ebben az esetben az Euler-képlet mindig a kritikus erő túlbecsült értékét adja meg.

Különböző szerzők kísérleti adatok alapján empirikus képleteket javasoltak az anyag arányossági határán túli kritikus feszültségek kiszámítására. A legegyszerűbb az lineáris függőség, század elején javasolta L. Tetmeyer német tudós és tőle függetlenül a Szentpétervári Közlekedésmérnöki Intézet professzora, F.S. Yasinsky:

Ahol AÉs b- empirikus együtthatók, amelyek a rúd anyagának tulajdonságaitól függenek, és rendelkeznek a feszültség méretével.

VStZ acélminőségre, arányossági határértékkel a pc = 200 MPa és folyáshatárral a t = 240 MPa, azt kaptuk. A= 310 MPa, b= 1,14 MPa.

Egyes anyagokhoz X nemlineáris függőséget használunk. Így például fához (fenyő, lucfenyő, vörösfenyő) együtt x

Öntöttvashoz at x

A Tetmyer-Jasinski képlet (13.20) akkor használható, ha az ezzel a képlettel számított kritikus feszültségek nem haladják meg az o m folyáshatárt műanyag esetén és az o nyomószilárdságot a rideg anyag esetében. A (13.20) képletben a következővel jelöljük X 2 a rugalmasság értéke, amelynél a = A képlékenyre vagy o = a ridegre

cr t cr nap

anyagot lehet írni alkalmazhatóság feltétele Tetmeier-Jasinski képletek a formában

ahol A-t a (13.17) képlet határozza meg.

Meghívjuk azokat a rudakat, amelyekre a (13.23) feltétel teljesül közepes rugalmasságú rudak.

A fenti értékek figyelembevételével o m,ii1) a VStZ acélminőségre a (13.20) képlet segítségével kapjuk X 2 ~ 60, és a feltétel (13.23) a következő formában jelenik meg

Rúd azt X-et hívják alacsony rugalmasságú rudak. Nem a stabilitás elvesztése miatt eshetnek össze, hanem a központi összenyomás hatására bekövetkező szilárdságvesztés következtében. Ebben az esetben a képlékeny és rideg anyagokból készült, kis rugalmasságú rudak esetében ennek megfelelően kell venni

ábrán. A 13.8. ábra a kritikus feszültségek rugalmasságtól való függésének grafikonját mutatja be a VStZ acélminőségű a pc = 200 MPa arányossági határértékkel és a t = 240 MPa folyáshatárral. Nál nél x> 100 diagram o Ó) az Euler-hiperbola képviseli LV,

Kr.e. 60 X-nél, 0 X 60-nál - vízszintes vonal CD. Az értékekért X 100 Euler-hiperbola szaggatott vonalként jelenik meg. Ebből a grafikonból jól látható, hogy a közepes és alacsony rugalmasságú rudak esetében az Euler-képlet a kritikus feszültségek túlbecsült értékeit adja meg.

Műanyagból készült rudaknál st, X kritikus feszültségeknél a st értéke a másodfokú függéssel is meghatározható

ahol A,j a (13.17) képlettel meghatározott maximális rugalmasság. Az adott függőség grafikonja az ábrán látható. 13,8-as görbe BC(D, amely kissé eltér a szaggatott vonaltól BCD.

Az első rugalmassági modulusa fajta (E) - az anyag kísérleti úton meghatározott fizikai állandója, amely a feszültségek és alakváltozások arányossági együtthatója:

σ = εE.

A rugalmassági modulus meghatározható a minta nyúlásmérővel történő mérésével (számítási módszer), vagy grafikusan a feszültség-nyúlás diagram kezdeti szakaszának felhasználásával.

Számítási módszer. A mintát egyenlő lépésekben a várt σ pts 70-80%-ának megfelelő feszültséggel terheljük. A terhelési lépés nagysága a várt 5-10%-a legyen σ pc. A vizsgálati eredmények alapján meghatározzuk a minta átlagos nyúlásnövekedését ∆l cp terhelési fokozatonként ∆Р.

Grafikus módszer. Rögzítse a minta terhelési diagramját a „terhelés (ordináta) - deformáció (abszcissza)” koordinátákkal. A ∆P és ∆l cp a P 0 terheléstől a várt σ pc 70-80%-ának megfelelő feszültségig terjedő szakaszban lévő diagramból kerül meghatározásra.

Rugalmassági modulus képlettel számítjuk ki

A szabványok szabályozzák a relatív egyenletes nyúlás δ P meghatározását, a minta végső tervezési hosszát l K, a minta szakadás utáni relatív nyúlását δ, a relatív szűkületet ψ. .

Arányossági határσ pts - a legnagyobb feszültség, ameddig az anyag követi a Hooke-törvényt, számítással vagy grafikus módszerekkel határozható meg.

Számítási módszerrel vagy tüköreszköz segítségével határozzuk meg a minta szekvenciális betöltésével. A terhelést először nagy lépésekben, majd a meghatározott σ pt-től 0,65-0,8 feszültséggel - kis lépésekben - végezzük. Az R pc-t az alakváltozásnak az arányosság törvényétől való meghatározott eltérésénél határozzuk meg, a nyúlásmérő leolvasásával rögzítve.

Grafikusan Az R pc-t a gépi szakító diagramból határozzuk meg.

A koordináták origójából (2.7. ábra) rajzoljunk egy egyenest, amely egybeesik a feszültségdiagram kezdeti lineáris szakaszával.

Tetszőleges terhelési szinten húzzunk egy AB egyenest párhuzamosan az abszcissza tengellyel, és ezen az egyenesen fektessünk egy kn szakaszt az mk szakasz felével. Az n ponton és a koordináták origóján keresztül egy On egyenest húzunk, és vele párhuzamosan egy CD érintőt a feszültségdiagramhoz. Az érintkezési pont határozza meg a szükséges terhelést P db.

2.7. Grafikus módszerek az arányossági határ meghatározására szakítódiagram segítségével

Arányossági határ képlettel számítjuk ki

Rugalmas határσ 0,05 a legnagyobb feszültség, ameddig az anyag nem kap maradék alakváltozást. Mivel az egyes kristályokban a képlékeny alakváltozások már a terhelés korai szakaszában megjelennek, a rugalmassági határérték (valamint σ pc) az elvégzett mérések pontossági követelményeitől függ.

Számítási módszer . A mintát a kezdeti P 0 kétszeresére terheljük, majd 5-7 másodpercig tartó tartás után P 0 értékre töltjük le. A mintát ezután a várt σ 0,05 70-80%-ának megfelelő értékre töltjük fel. A további terhelés lépésenként történik, minden lépésben 5-7 s tartási idővel, majd ezt követően P 0-ig történő lerakással a maradék nyúlás mérésével. A tesztek leállnak, ha a tartós nyúlás meghaladja a megadott tűréshatárt. A vizsgálati eredmények alapján a P 0,05 terhelést határozzuk meg

Grafikus módszer , σ 0,05-öt a terhelés-nyúlás diagram kezdeti szakaszából határozzuk meg (2.8. ábra). A nyúlásokat a nyúlásmérő alapjával megegyező szakaszon határozzuk meg.

A P 0,05 meghatározásához a maradék nyúlás megfelelő értékét a nyúlásmérő alapját figyelembe véve számítjuk ki. A talált értéket az alakváltozási tengely mentén a diagram léptékével arányosan növeljük; A kapott 0E hosszúságú szakaszt az x tengely mentén a 0 koordináták origójától jobbra ábrázoljuk. Az E pontból a 0A egyenessel párhuzamos EP egyenest húzunk. A P metszéspont a szakítódiagrammal a P 0,05 terhelést határozza meg.

Rugalmas határ képlet segítségével számol

2.8. Rugalmassági határ meghatározása

Fizikai folyáshatárσ t, a felső folyáshatár σ tv és az alsó folyáshatár σ tn a szakítódiagramból kerül meghatározásra.

A relatív alakváltozás sebessége a folyási helyen 0,00025-0,0025 s -1 tartományban van beállítva. Ha a folyási helyen ilyen sebesség nem állapítható meg, akkor a hozam kezdete előtt a terhelési sebességet 1-től 30 MPa/s-ig állítjuk be.

A Pt terhelést a gép erőmérő tűjének egyértelműen kifejezett leállásával lehet meghatározni, amelyet a minta megnyúlása okoz a terhelés észrevehető növekedése nélkül.

Terméskorlátok képlettel számítjuk ki

Azokban az esetekben, amikor a diagramon nincs egyértelműen meghatározott folyási plató (vagy egyértelműen kifejezett kezdeti átmeneti hatás), a folyási feszültségnek azt a feszültségértéket kell tekinteni, amelynél a σ maradó alakváltozás = 0,002 vagy 0,2%.

Feltételes folyáshatárσ 0,2 meghatározható számítással vagy grafikusan.

Számítási módszer. A σ 0,2 értéket a σ 0,05 rugalmassági határ meghatározására szolgáló számítási módszerhez hasonlóan határozzuk meg.

Grafikus módszer. σ 0,2 - a σ 0,05 meghatározására szolgáló grafikus módszerhez hasonlóan meghatározva, a KL egyenes nyúlási görbéjével való metszéspontban, párhuzamosan a görbe kezdeti szakaszával és attól vízszintesen 0K = 0,2 távolságra ( 1 o / 100) az elfogadott tűréshatárnak megfelelően (2.9. ábra).

Rizs. 2.9. A σ 0,2 folyáshatár meghatározása a szakítódiagramból

A feltételes folyáshatár grafikusan meghatározható egy gépen méretarányosan felírt diagramból, ha annak diagramkészítő berendezésének méretaránya az alakváltozási tengely mentén legalább 50:1.

A σ 0,2 meghatározásakor a terhelési sebességnek 1 és 30 MPa/s között kell lennie. Feltételes folyáshatár képlettel számítjuk ki

Ideiglenes ellenállás σ in (szakítószilárdság). A σв meghatározásához a mintát fokozatosan növekvő terhelés hatására a meghibásodásig nyújtják. A minta megsemmisítését megelőző legnagyobb terhelés, P m ax, az átmeneti ellenállásnak felel meg.

Ideiglenes ellenállás képlettel számítjuk ki

A műanyagok esetében a feszített sima minta törésállóságának jellemzője a valódi törésállóság - valódi szakítószilárdság S k

ahol F k a roncsolási pont keresztmetszeti területe; P k - erő a pusztulás pillanatában;

A pusztulás természete a minta törésének típusa határozza meg (2.10. ábra).

Ma már többféle módszer létezik az anyagminták vizsgálatára. Az egyik legegyszerűbb és legfeltáróbb vizsgálat ugyanakkor a szakító (szakító) vizsgálatok, amelyek lehetővé teszik az anyag arányossági határának, folyáshatárának, rugalmassági modulusának és egyéb fontos jellemzőinek meghatározását. Mivel az anyag feszített állapotának legfontosabb jellemzője az alakváltozás, a minta ismert méretei és a mintára ható terhelések alakváltozási értékének meghatározása lehetővé teszi az anyag fenti jellemzőinek megállapítását.

Itt felmerülhet a kérdés: miért nem tudjuk egyszerűen meghatározni egy anyag ellenállását? Az a tény, hogy az abszolút rugalmas anyagok, amelyek csak egy bizonyos határ - ellenállás - leküzdése után esnek össze, csak elméletben léteznek. A valóságban a legtöbb anyag rugalmas és képlékeny tulajdonságokkal is rendelkezik; az alábbiakban a fémek példáján megvizsgáljuk, hogy melyek ezek a tulajdonságok.

A fémek szakítóvizsgálatát a GOST 1497-84 szerint kell elvégezni. Erre a célra szabványos mintákat használnak. A vizsgálati eljárás valahogy így néz ki: statikus terhelést alkalmazunk a mintára, és meghatározzuk a minta abszolút nyúlását Δl, akkor a terhelés egy bizonyos lépésértékkel növekszik és ismét meghatározásra kerül a minta abszolút nyúlása stb. A kapott adatok alapján elkészítjük a nyúlás és a terhelés grafikonját. Ezt a grafikont feszültségdiagramnak nevezzük.

318.1. ábra. Acélminta feszültségdiagramja.

Ezen a diagramon 5 jellemző pontot látunk:

1. Az arányosság határa R p(A pont)

A normál feszültségek a minta keresztmetszetében az arányossági határ elérésekor egyenlőek lesznek:

σ p = P p /F o (318.2.1)

Az arányossági határ korlátozza a rugalmas alakváltozások területét a diagramon. Ebben a szakaszban az alakváltozások egyenesen arányosak a feszültségekkel, amit a Hooke-törvény fejez ki:

R p = kΔl (318.2.2)

ahol k a merevségi együttható:

k = EF/l (318.2.3)

ahol l a minta hossza, F a keresztmetszeti terület, E a Young-modulus.

Rugalmas modulok

Az anyagok rugalmassági tulajdonságainak fő jellemzői a Young-féle E modulus (az első típusú rugalmassági modulus, a feszültségi rugalmassági modulus), a második típusú G rugalmassági modulus (nyírási rugalmassági modulus) és a μ Poisson-arány (keresztirányú). alakváltozási együttható).

A Young-féle E modulus a normálfeszültségek és a relatív alakváltozások arányát mutatja az arányosság határain belül

A Young-modulust empirikusan is meghatározzák standard szakítószilárdságú minták tesztelésekor. Mivel az anyagban fellépő normál feszültségek egyenlőek az erő osztva a kezdeti keresztmetszettel:

σ = Р/F о (318.3.1), (317.2)

és relatív nyúlás ε - az abszolút deformáció és a kezdeti hossz aránya

ε pr = Δl/l o (318.3.2)

akkor a Hooke-törvény szerinti Young-modulus a következőképpen fejezhető ki

E = σ/ε pr = Pl o /F o Δl = tg α (318.3.3)

318.2. ábra. Egyes fémötvözetek feszültségdiagramjai

A μ Poisson-arány a keresztirányú és hosszirányú alakváltozások arányát mutatja

Terhelések hatására nemcsak a minta hossza növekszik, hanem a vizsgált keresztmetszet területe is csökken (ha feltételezzük, hogy az anyag térfogata a rugalmas alakváltozás tartományában állandó marad, akkor egy a minta hosszának növekedése a keresztmetszeti terület csökkenéséhez vezet). Egy kör keresztmetszetű mintánál a keresztmetszeti terület változása a következőképpen fejezhető ki:

ε pop = Δd/d o (318.3.4)

Ekkor a Poisson-hányados a következő egyenlettel fejezhető ki:

μ = ε pop /ε pr (318.3.5)

A G nyírási modulus a nyírófeszültségek arányát mutatja T a nyírási szögre

A G nyírási modulus kísérletileg meghatározható próbatestek torziós vizsgálatával.

A szögdeformációk során a vizsgált szakasz nem lineárisan mozog, hanem egy bizonyos szögben - a γ eltolási szögben a kezdeti szakaszhoz. Mivel a nyírófeszültség egyenlő az erővel osztva annak a síknak a területével, amelyben az erő hat:

T= Р/F (318.3.6)

a dőlésszög érintője pedig az abszolút alakváltozás arányával fejezhető ki Δl a h távolságra attól a helytől, ahol az abszolút alakváltozást feljegyezték, és az elforgatás helyéig:

tgγ = Δl/h (318.3.7)

akkor a nyírási szög kis értékeinél a nyírási modulus a következő egyenlettel fejezhető ki:

G= T/γ = Ph/FΔl (318.3.8)

A Young-modulus, a nyírási modulus és a Poisson-hányados a következő összefüggéssel kapcsolódnak egymáshoz:

E = 2(1 + μ)G (318.3.9)

Az E, G és µ állandók értékeit a 318.1 táblázat tartalmazza

318.1. táblázat. Egyes anyagok rugalmas jellemzőinek hozzávetőleges értékei

Jegyzet: A rugalmassági modulusok állandó értékek, azonban a különböző építőanyagok gyártási technológiái változnak, és a rugalmassági modulusok pontosabb értékeit tisztázni kell a jelenleg érvényes szabályozási dokumentumok szerint. A beton rugalmassági modulusa a beton osztályától függ, ezért itt nincs megadva.

A rugalmassági jellemzőket a feszültségdiagramon az A ponttal határolt rugalmas alakváltozások határain belül különböző anyagokra határozzuk meg. Eközben a feszültségdiagramon több további pont is azonosítható:

2. Rugalmas határ Р у

A normál feszültségek a minta keresztmetszetében a rugalmassági határ elérésekor egyenlőek lesznek:

σ y = Р y /F o (318.2.4)

A rugalmassági határ korlátozza azt a területet, ahol a megjelenő képlékeny alakváltozások egy bizonyos kis értéken belül vannak, amelyet a műszaki feltételek normalizálnak (például 0,001%; 0,01% stb.). Néha a rugalmassági határt a σ 0,001, σ 0,01 stb. tűrés szerint jelölik ki.

3. Folyási szilárdság Р t

σ t = P t /F o (318.2.5)

Korlátozza a diagram azon területét, ahol az alakváltozás a terhelés jelentős növekedése nélkül növekszik (hozamállapot). Ebben az esetben a belső kötések részleges szakadása következik be a minta teljes térfogatában, ami jelentős képlékeny alakváltozásokhoz vezet. A mintaanyag nem semmisül meg teljesen, de kezdeti geometriai méretei visszafordíthatatlanul megváltoznak. A minták csiszolt felületén hozamszámok figyelhetők meg - nyírási vonalak (V. D. Chernov professzor fedezte fel). Különböző fémeknél ezeknek a vonalaknak a dőlésszöge eltérő, de a 40-50 o tartományba esik. Ebben az esetben a felhalmozott potenciális energia egy része visszafordíthatatlanul a belső kötések részleges megszakítására fordítódik. A húzásvizsgálat során szokás megkülönböztetni a felső és az alsó folyáshatárt - a legnagyobb és a legalacsonyabb feszültséget, amelynél a plasztikus (maradék) alakváltozás az effektív terhelés közel állandó értékénél nő.

A feszültségdiagramok az alacsonyabb folyáshatárt jelzik. A legtöbb anyag esetében ez a határérték számít az anyag szabványos ellenállásának.

Egyes anyagoknak nincs kifejezett hozamplatója. Számukra a σ 0,2 feltételes folyáshatárnak azt a feszültséget kell tekinteni, amelynél a minta maradék nyúlása eléri az ε ≈0,2% értéket.

4. Szakítószilárdság P max (ideiglenes szilárdság)

A normál feszültségek a minta keresztmetszetében a végső szilárdság elérésekor egyenlőek lesznek:

σ in = P max /F o (318.2.6)

A felső folyáshatár (a feszültségdiagramokon nem látható) túllépése után az anyag ismét ellenáll a terhelésnek. Maximális P max erőnél megkezdődik az anyag belső kötéseinek teljes megsemmisülése. Ebben az esetben a képlékeny alakváltozások egy helyen koncentrálódnak, ún. nyakat képezve a mintában.

A maximális terhelésnél jelentkező feszültséget az anyag szakítószilárdságának vagy szakítószilárdságának nevezzük.

A 318.2-318.5 táblázatok hozzávetőleges szilárdsági értékeket adnak meg bizonyos anyagokhoz:

318.2. táblázat Egyes építőanyagok nyomószilárdságának (átmeneti szilárdságának) hozzávetőleges határai.

jegyzet: Fémek és ötvözetek esetében a szakítószilárdság értékét a szabályozási dokumentumoknak megfelelően kell meghatározni. Egyes acélminőségek átmeneti ellenállásának értéke megtekinthető.

318.3. táblázat. Hozzávetőleges szilárdsági határértékek (szakítószilárdságok) egyes műanyagok esetében

318.4. táblázat. Egyes szálak hozzávetőleges szakítószilárdsága

318.5. táblázat. Hozzávetőleges szilárdsági határértékek egyes fafajtáknál

5. Anyagmegsemmisítés P r

Ha megnézzük a feszültségdiagramot, úgy tűnik, hogy az anyag tönkremenetele a terhelés csökkenésével következik be. Ez a benyomás azért jön létre, mert a „nyak” kialakulása következtében a minta keresztmetszete a „nyak” területén jelentősen megváltozik. Ha egy alacsony széntartalmú acélból készült mintához készít egy feszültségdiagramot a változó keresztmetszeti terület függvényében, akkor látni fogja, hogy a vizsgált szakasz feszültségei egy bizonyos határig növekednek:

318.3. ábra. Feszültségdiagram: 2 - a kezdeti keresztmetszeti területre vonatkoztatva, 1 - a nyak területén a változó keresztmetszeti területre vonatkoztatva.

Ennek ellenére helyesebb az anyag szilárdsági jellemzőit az eredeti szakasz területéhez viszonyítva figyelembe venni, mivel a szilárdsági számítások ritkán tartalmazzák az eredeti geometriai alak változását.

A fémek egyik mechanikai jellemzője a keresztmetszet ψ relatív változása a nyak területén, százalékban kifejezve:

ψ = 100(F o - F)/F o (318.2.7)

ahol F o a minta kezdeti keresztmetszete (a deformáció előtti keresztmetszeti terület), F a „nyak” területén lévő keresztmetszeti terület. Minél nagyobb a ψ értéke, annál kifejezettebbek az anyag plasztikus tulajdonságai. Minél kisebb a ψ értéke, annál nagyobb az anyag törékenysége.

Ha összeadjuk a minta szakadt részeit és megmérjük a nyúlását, akkor kiderül, hogy az kisebb, mint a diagramban szereplő nyúlás (az NL szakasz hosszával), mivel a szakadás után a rugalmas alakváltozások eltűnnek, és csak a képlékeny alakváltozások maradnak meg. . A képlékeny alakváltozás (nyúlás) mértéke is fontos jellemzője az anyag mechanikai tulajdonságainak.

A teljes deformáció a rugalmasságon túl a törésig rugalmas és műanyag alkatrészekből áll. Ha az anyagot a folyáshatárt meghaladó feszültségekbe hozzuk (318.1. ábrán a folyáshatár és a szakítószilárdság között valami pont), majd leterheljük, akkor plasztikus alakváltozások maradnak a mintában, de egy idő után újraterhelve a rugalmassági határ magasabb lesz, mivel ebben az esetben a minta geometriai alakjának plasztikus alakváltozások következtében bekövetkező változása mintegy belső kapcsolatok hatásának eredménye lesz, és a megváltozott geometriai alakzat lesz a kezdeti alak. egy. Ez az anyag be- és kirakodási folyamata többször megismételhető, és az anyag szilárdsági tulajdonságai növekedni fognak:

318.4. ábra. Feszültségdiagram munkaedzés közben (a ferde egyenesek a kirakodásnak és az ismételt rakodásnak felelnek meg)

Az anyag szilárdsági tulajdonságainak ezt a változását, amelyet ismételt statikus terhelés hatására érnek el, munkaedzésnek nevezzük. Ha azonban egy fém szilárdsága hidegedzéssel növekszik, akkor plasztikus tulajdonságai csökkennek, törékenysége pedig növekszik, ezért a viszonylag kis keményedést általában hasznosnak tartják.

A deformáció munkája

Minél nagyobbak az anyag részecskéi közötti belső kölcsönhatási erők, annál nagyobb az anyag szilárdsága. Ezért az anyag egységnyi térfogatára eső nyúlási ellenállás értéke az anyag szilárdságának jellemzőjeként szolgálhat. Ebben az esetben a szakítószilárdság nem kimerítő jellemzője az adott anyag szilárdsági tulajdonságainak, hiszen csak a keresztmetszeteket jellemzi. Szakadás esetén az összeköttetések a teljes keresztmetszeti területen tönkremennek, az esetleges képlékeny alakváltozások során fellépő nyírások során pedig csak a lokális összeköttetések sérülnek meg. Ezeknek a kapcsolatoknak a megsemmisítésére bizonyos mennyiségű belső kölcsönhatási erőt kell fordítani, amely megegyezik az elmozdulásra fordított külső erők munkájával:

A = РΔl/2 (318.4.1)

ahol 1/2 a terhelés statikus hatásának eredménye, 0-ról P-re növekszik az alkalmazás időpontjában (átlagérték (0 + P)/2)

A rugalmas alakváltozás során az erők munkáját az OAB háromszög területe határozza meg (lásd 318.1. ábra). A minta deformálására és megsemmisítésére fordított teljes munka:

A = ηР max Δl max (318.4.2)

ahol η a diagram teljességi együtthatója, egyenlő a teljes diagram területének arányával, amelyet az AM görbe és az OA, MN és ON egyenesek határolnak, egy 0P oldalú téglalap területéhez max (a P tengely mentén) és Δl max (szaggatott vonal a 318.1. ábrán). Ebben az esetben ki kell vonni az MNL háromszög területe által meghatározott munkát (a rugalmas alakváltozásokhoz kapcsolódóan).

A minta plasztikus deformálására és roncsolására fordított munka az anyag egyik fontos jellemzője, amely meghatározza a törékenység mértékét.

Kompressziós feszültség

A nyomó alakváltozások hasonlóak a húzó alakváltozásokhoz: először rugalmas alakváltozások lépnek fel, amelyekhez a rugalmassági határon túl képlékeny alakváltozások is hozzáadódnak. A deformáció és a törés jellegét az összenyomás során az ábra mutatja. 318,5:

318.5. ábra

a - műanyagokhoz; b - törékeny anyagokhoz; c - az erezet mentén lévő fa esetében, d - a szálon átívelő fa esetében.

A tömörítési tesztek kevésbé alkalmasak a műanyagok mechanikai tulajdonságainak meghatározására a tönkremenetel pillanatának rögzítésének nehézsége miatt. A fémek mechanikai vizsgálatának módszereit a GOST 25.503-97 szabályozza. A tömörítési vizsgálat során a minta alakja és méretei eltérőek lehetnek. A különböző anyagok szakítószilárdságának hozzávetőleges értékeit a 318.2 - 318.5 táblázat tartalmazza.

Ha az anyag állandó feszültség alatt van, akkor a szinte pillanatnyi rugalmas alakváltozáshoz fokozatosan további rugalmas alakváltozás lép fel. A terhelés teljes megszűnésekor a csökkenő feszültségekkel arányosan csökken a rugalmas alakváltozás, lassabban szűnik meg a további rugalmas alakváltozás.

Az így létrejövő további rugalmas alakváltozást állandó feszültség alatt, amely nem tűnik el azonnal a tehermentesítés után, rugalmas utóhatásnak nevezzük.

A hőmérséklet hatása az anyagok mechanikai tulajdonságainak változásaira

A szilárd halmazállapot nem az egyetlen anyag aggregációs állapota. A szilárd anyagok csak egy bizonyos hőmérséklet- és nyomástartományban léteznek. A hőmérséklet emelkedése fázisátalakuláshoz vezet szilárdból folyadékba, és magát az átalakulási folyamatot olvadásnak nevezik. Az olvadáspont az anyagok egyéb fizikai jellemzőihez hasonlóan számos tényezőtől függ, és kísérletileg is meghatározható.

318.6. táblázat. Egyes anyagok olvadáspontja

jegyzet: A táblázat az olvadáspontokat mutatja légköri nyomáson (a hélium kivételével).

A 318.1-318.5 táblázatokban megadott anyagok rugalmassági és szilárdsági jellemzőit általában +20 o C hőmérsékleten határozzák meg. A GOST 25.503-97 lehetővé teszi fémminták vizsgálatát +10 és +35 o C közötti hőmérsékleti tartományban .

A hőmérséklet változásával a test potenciális energiája megváltozik, ami azt jelenti, hogy a belső kölcsönhatási erők értéke is változik. Ezért az anyagok mechanikai tulajdonságai nemcsak a hőmérséklet abszolút értékétől, hanem a hatás időtartamától is függenek. A legtöbb anyagnál hevítéskor a szilárdsági jellemzők (σ p, σ t és σ v) csökkennek, miközben az anyag plaszticitása nő. A hőmérséklet csökkenésével nőnek a szilárdsági jellemzők, ugyanakkor nő a törékenység. Melegítéskor a Young-féle E modulus csökken, a Poisson-hányados pedig nő. Amikor a hőmérséklet csökken, fordított folyamat megy végbe.

318.6. ábra. A hőmérséklet hatása a szénacél mechanikai jellemzőire.

A színesfémek és a belőlük készült ötvözetek hevítésekor szilárdságuk azonnal leesik, 600°C-hoz közeli hőmérsékleten pedig gyakorlatilag elveszik. Kivételt képez az aluminoterm króm, melynek szakítószilárdsága a hőmérséklet emelkedésével növekszik, és 1100°C hőmérsékleten eléri a maximumot σ in1100 = 2σ in20.

A réz, rézötvözetek és magnézium alakíthatósági jellemzői a hőmérséklet emelkedésével csökkennek, az alumíniumé pedig nő. A műanyagokat és a gumit hevítve a szakítószilárdságuk meredeken csökken, és lehűtve ezek az anyagok nagyon törékennyé válnak.

Radioaktív besugárzás hatása a mechanikai tulajdonságok változására

A sugárterhelés különbözőképpen hat a különböző anyagokra. A szervetlen eredetű anyagok besugárzása a mechanikai jellemzőkre és a plaszticitási jellemzőkre gyakorolt hatásában hasonló a hőmérséklet csökkenéséhez: a radioaktív besugárzás dózisának növelésével nő a szakítószilárdság és különösen a folyáshatár, csökkennek a plaszticitási jellemzők.

A műanyagok besugárzása a törékenység növekedéséhez is vezet, és a besugárzás eltérő hatással van ezen anyagok szakítószilárdságára: egyes műanyagokon szinte nincs hatása (polietilén), másokon jelentős szakítószilárdság-csökkenést okoz (katamen), másoknál pedig növeli a szakítószilárdságot (szelektron ).