Speciális dúsítási módszerek. A széklet elemzése paraziták kimutatására dúsítási módszerrel. A dúsítás típusai, sémái és alkalmazásuk

Mechanikai

A fő ércdúsítási eljárások közé tartozik az ércőrlés és a koncentrátum elválasztás. Az aprítás magában foglalja a természetes anyagok feldarabolását, általában mechanikai módszerekkel, hogy értékes és nemkívánatos összetevőkből álló részecskék keverékét állítsák elő. A zúzás kiegészíthető a komponensmolekulák kémiai lebontásával is, hogy hasznos atomok szabaduljanak fel. Az elválasztás vagy sűrítés egy vagy több termék hasznos részecskéinek, úgynevezett koncentrátumoknak a szétválasztásából és a felesleges szennyeződések (maradék vagy hulladék) eltávolításából áll. Azokat a részecskéket, amelyek nem kerülnek sem a koncentrátumba, sem a hulladékba, köztes termékeknek nevezzük, és általában további feldolgozást igényelnek.

A zúzáshoz Azokra a mechanikai eljárásokra utal, amelyek során a bányából kitermelt kőzetet olyan méretűre bontják, amely alkalmas őrléssel történő további redukcióra. A bányából bányászott nyersanyagokat lebontó berendezések az elsődleges zúzógépek közé tartoznak; Az állkapocs- és kúpos zúzók a főbbek közöttük. A másodlagos zúzás egy, két vagy ritkábban három szakaszban történik.

Őrlés a hasznos ásványok hulladékkőzettől való mechanikai elválasztásának végső szakaszát jelenti. Általában vízi környezetben állítják elő olyan gépekkel, amelyekben a kőzetet öntöttvas vagy acélgolyókkal, kovakővel, kemény ércdarabokból, ill.

Szűrés meghatározott méretű anyag előállítására használják, amelyet koncentrálásra szállítanak. A sziták általában szétválasztják a 3–5 mm-t meghaladó szemcséket; A mechanikai osztályozókat a nedves anyag és a befogadó kőzet finomabb elválasztására használják.

Mechanikai osztályozók Négyszögletű tálcák, ferde fenekűek, amelyek rázkódást és oda-vissza mozgást végeznek. A szemcseméret szerint szétválasztandó anyagot vízzel összekeverik, az osztályozó felső szélére táplálják és gravitáció hatására a tálca alsó szélén lévő mélyedésbe mozgatják. Ott a nehezebb és nagyobb részecskék leülepednek az aljára, és szállítószalag veszi fel őket. A könnyebb és kisebb részecskéket a víz áramlása magával viszi.

Centrifugális kúpos osztályozókban Vizes környezetben centrifugális erőt használnak az ércszemcsék elválasztására. Az ilyen osztályozókban az elválasztási eljárás lehetővé teszi, hogy finomszemcsés homok-iszap frakciót kapjunk, amely alkalmas további töményítésre flotációval.

Fizikai

A mechanikai és fizikai dúsítási eljárások lehetővé teszik az értékes ércszemcsék leválasztását a meddőkőzetszemcséktől pusztán fizikai eljárásokkal, kémiai átalakítások nélkül.

Gravitációs koncentráció különböző ásványok különböző sűrűségű felhasználásán alapul. A különböző sűrűségű részecskéket olyan folyékony közegbe vezetik, amelynek sűrűsége a szétválasztandó ásványok sűrűsége között közepes. Ezt az elvet szemlélteti a homok elválasztása a fűrészportól, amikor azt vízbe dobják; fűrészpor úszik, a homok pedig elmerül a vízben.

Dúsítási módszer nehéz környezetben Az ércszemcséken kívül vízből és szilárd komponensből álló szuszpenzió használatán alapul. A szuszpenzió sűrűsége az elválasztott ásványok tulajdonságaitól függően 2,5-3,5 között változik. Ebben az esetben kúpos vagy piramis alakú tartályokat használnak.

Ráz- Ez egy olyan típusú gravitációs sűrítő, amelyben a szuszpenzió vízből és ércszemcsékből áll.A folyamatos feszítőgépeknek legalább két rekesze van. A befogadó rekeszbe jutó nehéz részecskék az alján halmozódnak fel; könnyebb részecskék lebegnek. A beszállított anyagot az áramló víz felfogja, és a lejtő alján a felszíni rétegbe kerül, amely hajlamos átfröccsenni a szélén. A nehéz anyag azonban átsüllyed a könnyebb anyagon, és az alsó rétegbe kerül. Könnyű anyag keveredik a felső réteggel, és a víz keresztirányú áramlása a válaszfalon keresztül a szomszédos rekeszbe viszi, ahol egy hasonló

elválasztás. Az automatikus ürítőberendezések olyan sebességgel távolítják el az alsó réteget, hogy az megtartsa a szükséges vastagságot.

Koncentrációs táblázatok 2,5 mm-nél kisebb szemcseméretű homokfrakciós anyagok feldolgozására alkalmas gravitációs koncentrátorok. Fő elemük egy 1,2–1,5 m széles és kb. 4,8 m hosszú, téglalap alakú, linóleummal borított fedélzet, amely enyhén állítható keresztirányú lejtéssel van felszerelve, és a hosszú oldalon 175-300 ciklus/perc gyakorisággal oda-vissza mozgást végez. amplitúdója 6-25 mm.

koncentrációs kapu ferde árok durva aljzattal, amely mentén a vízáram által elhordott kavics (arany- vagy óntartalmú) mozog; ilyenkor a nehézásványok a mélyedések alján telepednek le és ott maradnak vissza, míg a könnyű ásványok kihordódnak.

Flotáció alapja az ásványok felületének fiziko-kémiai tulajdonságainak összetételétől függő különbsége, ami a részecskék szelektív tapadását okozza a vízben lévő légbuborékokhoz. A buborékokból és a hozzátapadt részecskékből álló aggregátumok a víz felszínére úsznak, míg a buborékokhoz nem tapadt részecskék leülepednek, ami az ásványi anyagok szétválását eredményezi.

Mágneses elválasztás viszonylag nagy mágneses érzékenységű ásványokat tartalmazó ércek dúsítására használják. Ide tartozik a magnetit, a franklinit, az ilmenit és a pirrotit, valamint néhány más vasásvány, amelyek felülete alacsony hőmérsékletű égetéssel a kívánt tulajdonságokat adhatja. Az elválasztást vizes és száraz környezetben egyaránt végezzük. A száraz elválasztás alkalmasabb nagy szemcsék esetén, míg a nedves elválasztás a finom szemcsés homokra és iszapokra. A hagyományos mágneses szeparátor olyan eszköz, amelyben több szemcse vastagságú ércréteget folyamatosan mozgatnak mágneses térben. A mágneses részecskéket egy szalag húzza ki a gabonaáramból és gyűjti össze további feldolgozás céljából; nem mágneses részecskék az áramlásban maradnak.

Elektrosztatikus elválasztás Az ásványok eltérő képességén alapul, hogy a felületükön keresztül elektronokat továbbítanak, amikor elektromos tér polarizáló hatása alatt állnak. Ennek eredményeként a különböző összetételű részecskék különböző mértékben töltődnek fel e tér erősségének és expozíciós idejének bizonyos értékeinél, és ennek eredményeként eltérően reagálnak az elektromos és egyéb, általában gravitációs erőkre, amelyek egyidejűleg hatnak őket. Ha az ilyen töltött részecskék lehetőséget kapnak a szabad mozgásra, akkor mozgásuk irányai eltérnek, amit az elválasztáshoz használnak fel.

Kémiai

A kémiai dúsítási módszerek egy előzetes lépésként az érc őrlését jelentik, ami lehetővé teszi, hogy a kémiai reagensek hozzáférjenek az érc értékes komponenseihez, majd ezeknek az összetevőknek a kitermelése is megkönnyíthető. A kémiai módszerek egyaránt alkalmazhatók közvetlenül az ércekre és a mechanikai módszerekkel végzett ércdúsítás eredményeként kapott koncentrátumokra. A kémiai dúsítási módszerek terminológiája kissé zavaros. E cikk alkalmazásában az olvadék elválasztás az olvasztási folyamatot, a szelektív kémiai reakciókkal történő elválasztás pedig a kilúgozási folyamatot jelenti.

Olvasztó magas hőmérsékleten lejátszódó kémiai folyamat, melynek során értékes fémek és hulladékkőzetek megolvadnak.

Égő a kilúgozás előkészítése során vagy a hasznos komponensek kémiai összetételének megváltoztatására használják, ami alkalmassá teszi őket a kilúgozásra, vagy bizonyos szennyeződések eltávolítására, amelyek jelenléte jelentősen megnehezíti és megnöveli az értékes komponensek kilúgozási folyamatát. Például egyes arzént és ként tartalmazó aranyérceket a kilúgozás előtt megpörkölnek, hogy eltávolítsák ezeket az összetevőket.

Kimosódáskor az érc értékes komponenseit feloldják és megfelelő oldószerrel elválasztják az oldhatatlan maradéktól. Egyes esetekben reagenst adnak hozzá, hogy az értékes komponenst oldható formává alakítsák.

Biológiai

Baktériumok bevezetése

2Szűrés a csomós és szemcsés anyagok szétválasztásának folyamata különböző méretű, úgynevezett osztályokká, kalibrált lyukakkal ellátott szitafelületek (rácsok, lemez- és huzalsziták) segítségével.

A rostálás eredményeként az alapanyag egy szitán (felső) termékre oszlik, amelynek szemcséi (darabjai) nagyobbak, mint a szitálófelület furatainak mérete, és egy alsó szitára (alsó termékre) , melynek szemcséi (darabjai) kisebbek, mint a szitafelület furatainak mérete.

Zúzás és darálás – az ásványok külső erők hatására meghatározott méretig, a szükséges granulometrikus összetételig vagy az anyagok megkívánt feltárásának mértékéig történő pusztulásának folyamata. Zúzás és őrlés során az anyagok túlcsiszolása nem megengedett, mivel ez rontja az ásványi anyagok dúsítási folyamatát.

Osztályozás – ásványi szemcsék keverékének vizes vagy levegős környezetben történő lerakódásának sebessége szerint különböző méretű osztályokba való szétválasztása. Az osztályozás speciális berendezésekben, úgynevezett osztályozókban történik, ha az elválasztás vízi környezetben történik (hidroosztályozás), illetve légleválasztókkal, ha az elválasztás levegőben történik.

Gravitációs folyamatok dúsítás alatt olyan dúsítási eljárásokat értünk, amelyekben a sűrűségben, méretben vagy alakban eltérő ásványi részecskék szétválása a gravitációs és ellenállási erők hatására a környezetben való mozgásuk természetében és sebességében mutatkozó eltérések miatt következik be.

A gravitációs folyamatok közé tartozik a beszúrás, dúsítás nehéz közegben, koncentrálás asztalokon, dúsítás zsilipekben, csúszdákban, sugárkoncentrátorokban, kúpos, csavaros és ellenáramú leválasztókban, pneumatikus dúsítás.

Flotációs dúsítási módszerek – finomra őrölt ásványok vizes környezetben végzett elválasztási folyamata, amely a természetes vagy mesterségesen előállított, vízzel való nedvesítési képességük különbségén alapul, amely meghatározza az ásványi részecskék szelektív tapadását a két fázis határfelületéhez. A flotációban nagy szerepet játszanak a flotációs reagensek - olyan anyagok, amelyek lehetővé teszik a folyamat különösebb bonyodalmak nélküli lefolytatását, és felgyorsítják magát a flotációs folyamatot, valamint a koncentrátum hozamát.

Mágneses dúsítási módszerek ásványok az elválasztott ásványok mágneses tulajdonságainak különbségén alapulnak. A mágneses tulajdonságokon alapuló szétválasztás mágneses mezőben történik.

A mágneses dúsítás során csak nem egyenletes mágneses tereket használnak. Ilyen mezőket a szeparátor mágneses rendszerének pólusainak megfelelő alakja és elrendezése hoz létre. Így a mágneses dúsítás speciális mágneses szeparátorokban történik.

Elektromos dúsítás Az ásványok elektromos térben történő szétválasztásának folyamata elektromos tulajdonságaik különbsége alapján. Ezek a tulajdonságok az elektromos vezetőképesség, a dielektromos állandó, a triboelektromos hatás.

3.Kézi bányászat és kőzetmintavétel dúsítási módszerként az elválasztott ásványok külső jellemzői – színe, fénye, szemcsék alakja – különbségeinek felhasználásán alapulnak. Az ásvány teljes tömegéből általában azt az anyagot választják ki, amelyet kevesebb tartalmaz. Abban az esetben, ha egy ásványból értékes komponenst választanak ki, a műveletet bányászatnak, a meddőkőzetet pedig kőzetbányászatnak nevezik.

Leírás alapja az egyes ásványok azon képessége, hogy hevítéskor és ezt követő gyors lehűléskor képesek megrepedni (elpusztulni).

Dúsítás a súrlódásban, az alakban és a rugalmasságban az elválasztott részecskék gravitációs hatása alatti sík mentén történő mozgási sebességének különbségeinek felhasználásán alapul. A részecskék ferde sík mentén történő mozgásának fő paramétere a súrlódási együttható, amely főként a részecskék felületének természetétől és alakjától függ.

Adiometrikus válogatás , az ásványok radioaktív tulajdonságaiban vagy sugárzásuk erősségében mutatkozó különbségek alapján

Radiometriás dúsítási módszerek az ásványoknak a különböző típusú sugárzások kibocsátására, visszaverésére vagy elnyelésére vonatkozó eltérő képességén alapul.

A kémiai dúsítási módszerekhez ide tartoznak az ásványok (vagy csak a felszínük) más kémiai vegyületekké történő kémiai átalakulásával kapcsolatos folyamatok, amelyek következtében megváltoznak a tulajdonságaik, vagy az ásványok egyik állapotból a másikba kerülésével.

Kémiai és bakteriális dúsítás az ásványi anyagok, például a szulfidok azon képességén alapul, hogy erősen savas oldatokban oxidálnak és oldódnak. Ebben az esetben a fémek oldatba kerülnek, amelyből különféle kémiai és kohászati módszerekkel nyerik ki őket. Bizonyos típusú baktériumok, például tionos baktériumok jelenléte az oldatokban jelentősen felerősíti az ásványi anyagok oldódási folyamatát.

Az összetett, összetett ércek dúsításának technológiai sémáiban gyakran két vagy három különböző dúsítási módszert alkalmaznak egyszerre, például: gravitációs és flotációs, gravitációs és mágneses stb. A hidrometallurgiai módszerekkel kombinált kombinált dúsítási módszereket is alkalmazzák.

Egyik vagy másik dúsítási módszer sikeres alkalmazásához az ásványoknak kellően eltérő tulajdonságokkal kell rendelkezniük, amelyeket ennél a módszernél alkalmaznak.

4. A dúsítási folyamatot a következő technológiai mutatók jellemzik: fémtartalom az ércben vagy a dúsítási termékben; termékhozam; redukciós fok és fémvisszanyerés.

Fémtartalom az ércben vagy a dúsítási termékben - ez az ércben vagy a dúsítási termékben lévő fém tömegének a száraz érc vagy termék tömegéhez viszonyított aránya, százalékban kifejezve. A fémtartalmat általában a görög α (az eredeti ércben), β (a koncentrátumban) és θ (a zagyban) betűkkel jelölik. A nemesfém-tartalmat általában tömegegységben (g/t) adják meg.

Termékhozam - a dúsítás során nyert termék tömegének a feldolgozott eredeti érc tömegéhez viszonyított aránya, egység törtrészében vagy százalékban kifejezve. A koncentrátumhozam (γ) azt mutatja, hogy a teljes ércnek mekkora hányada koncentrálódik.

A redukció mértéke - egy érték, amely azt jelzi, hogy a keletkező koncentrátum hozama hányszor kisebb, mint a feldolgozott érc mennyisége. A redukció mértéke (NAK NEK) a tonnák számát fejezi ki; 1 tonna koncentrátum előállításához feldolgozandó érc, amelyet a következő képlettel számítanak ki:

K= 100/γ

A színesfémek és a ritkafémek érceit alacsony koncentrátumhozam és ennek következtében nagyfokú redukció jellemzi. A koncentrátumhozamot közvetlen méréssel vagy kémiai analízissel határozzuk meg a következő képlet alapján:

γ =(α - θ/β - θ)100,%.

A dúsítás mértéke, vagy a koncentráció mértéke azt mutatja meg, hogy a koncentrátum fémtartalma hányszorosára nőtt az ércben lévő fémtartalomhoz képest. Szegény ércek dúsításánál ez a szám 1000...10000 lehet.

Fémvisszanyerésε - a koncentrátumban lévő fém tömegének az eredeti ércben lévő fém tömegéhez viszonyított aránya, százalékban kifejezve

ε=γβ/α

Fém mérleg egyenlet

εα=γβ

összekapcsolja a folyamat fő technológiai mutatóit, és lehetővé teszi a fém koncentrátummá történő kivonásának mértékének kiszámítását, ami viszont megmutatja a fémnek az ércből a koncentrátumba való átmenetének teljességét.

A dúsító termékek hozama a termékek kémiai elemzéséből határozható meg. Ha megjelöljük: - koncentrátumhozamot; - fémtartalom az ércben; - fémtartalom a koncentrátumban; - a zagy fémtartalma, és - a fém koncentrátummá történő kivonása, akkor az érc- és dúsítótermékekre fémmérleget lehet készíteni, azaz az ércben lévő fém mennyisége megegyezik a koncentrátumban és zagyban lévő mennyiségeinek összegével.

Itt az eredeti érc hozamát százalékban 100-nak vesszük. Ezért a koncentrátum kimenete

A fémek koncentrátummá történő visszanyerése a képlet segítségével számítható ki

Ha a koncentrátumhozam ismeretlen, akkor

Például 2,5% ólmot tartalmazó ólomérc dúsítása során 55% ólmot tartalmazó koncentrátumot és 0,25% ólmot tartalmazó zagyot kaptak. A kémiai elemzések eredményeit a fenti képletekre behelyettesítve kapjuk:

koncentrátumhozam

koncentrátummá extraháljuk

zagy kilép

dúsítási fok:

A gyári technológiai folyamat műszaki tökéletességét minőségi és mennyiségi dúsítási mutatók jellemzik.

A végső dúsító termékek minőségének meg kell felelnie a fogyasztók által a kémiai összetételükre támasztott követelményeknek. A koncentrátumok minőségére vonatkozó követelményeket szabványoknak nevezik, és a GOST, a műszaki feltételek (TU) vagy az ideiglenes szabványok szabályozzák, és a nyersanyag feldolgozásának technológiáját és gazdaságosságát, valamint tulajdonságait figyelembe véve dolgozzák ki. A szabványok meghatározzák a végsõ dúsító termékek különbözõ ásványi komponenseinek minimális vagy maximális megengedett tartalmát. Ha a termékek minősége megfelel a szabványoknak, akkor ezeket a termékeket szabványnak nevezzük.

Következtetések:

A feldolgozó üzem közbenső kapcsolat a bánya (bánya) és a kohászati üzem között. A bányából érkező különböző méretű ércek a feldolgozó üzemben történő feldolgozása során különböző folyamatokon mennek keresztül, amelyek rendeltetésük szerint előkészítő, feldolgozó és segédanyagokra oszthatók.

Az előkészítő folyamatok célja az érc dúsításra való előkészítése. Az előkészítés mindenekelőtt magában foglalja az ércdarabok méretének csökkentésére irányuló műveleteket - aprítást és őrlést, valamint az érc hozzá tartozó osztályozását szitán, osztályozón és hidrociklonon. A végső őrlési méretet az ásványianyag-eloszlás nagysága határozza meg, mivel az őrlés során az értékes ásványok szemcséit a lehető legnagyobb mértékben fel kell nyitni.

Maguk a dúsítási eljárások magukban foglalják az érc és egyéb termékek szétválasztását az összetételükben található ásványok fizikai és fizikai-kémiai tulajdonságainak megfelelően. Ezek a folyamatok magukban foglalják a gravitációs dúsítást, a flotációt, a mágneses és elektromos elválasztást stb.

A legtöbb dúsítási eljárást vízben hajtják végre, és a keletkező termékek nagy mennyiségben tartalmazzák azt. Ezért szükség van segédfolyamatokra. Ide tartozik a dúsító termékek dehidratálása, beleértve a sűrítést, szűrést és szárítást.

Ezenkívül léteznek úgynevezett speciális dúsítási módszerek, amelyek magukban foglalják:

bányászat az egyes ásványok színének és fényének különbsége, átlátszósága vagy fénye alapján;

adiometrikus válogatás, az ásványok radioaktív tulajdonságainak különbsége vagy sugárzásuk erőssége alapján;

súrlódási dúsítás, amely az ásványok súrlódási együtthatóinak különbségén alapul, amikor egy sík mentén mozognak;

kémiai és bakteriális dúsítás, amely az ásványi anyagok, például a szulfidok azon képességén alapul, hogy erősen savas oldatokban oxidálnak és oldódnak.

A dúsítási folyamatot technológiai mutatók jellemzik: fémtartalom az ércben vagy a dúsítási termékben; termékhozam; a fém redukciójának és extrakciójának mértéke, amely meghatározza a dúsítási eljárások fő jellemzőit.

Ellenőrző kérdések:

1.

Milyen szakaszokra oszthatók az ásványfeldolgozási módszerek?

2.

Mely módszerek tekinthetők elsődlegesnek és melyek kiegészítő dúsítási módszerek?

3.

Milyen dúsítási módszereket ismer?

4.

Ismertesse a szűrés, aprítás, őrlés és osztályozás folyamatait!

Ha a kereskedelmileg értékes ásványokat nézzük, joggal merül fel a kérdés, hogy hogyan lehet primer ércből vagy kövületből ilyen vonzó ékszert készíteni. Főleg, ha figyelembe vesszük, hogy a kőzetfeldolgozás, mint olyan, ha nem is a végső, de legalább a végső szakaszt megelőző finomítási folyamat. A kérdésre a válasz a dúsítás lesz, melynek során a kőzet alapvető feldolgozása történik, ami az értékes ásványok leválasztását jelenti az üres közegből.

Általános dúsítási technológia

Az értékes ásványok feldolgozása speciális dúsító üzemekben történik. Az eljárás során több műveletet kell végrehajtani, beleértve az előkészítést, a közvetlen hasítást és a kőzet szennyeződésekkel való szétválasztását. A dúsítás során különféle ásványi anyagokat nyernek, többek között grafitot, azbesztet, volfrámot, érc anyagokat stb. Ezeknek nem kell feltétlenül értékes kőzeteknek lenniük - sok olyan gyár működik, ahol nyersanyagokat dolgoznak fel, amelyeket később az építőiparban is felhasználnak. Az ásványfeldolgozás alapjai így vagy úgy, az ásványok tulajdonságainak elemzésén alapulnak, amelyek meghatározzák az elválasztás elveit is. Mellesleg, a különböző struktúrák levágásának szükségessége nemcsak egy tiszta ásvány megszerzése érdekében merül fel. Általános gyakorlat, hogy egy szerkezetből több értékes fajtát tenyésztenek ki.

Kőzúzás

Ebben a szakaszban az anyagot egyedi részecskékre aprítják. A zúzás során mechanikai erőket alkalmaznak a belső tapadási mechanizmusok leküzdésére.

Ennek eredményeként a kőzet apró szilárd részecskékre oszlik, amelyek homogén szerkezetűek. Érdemes különbséget tenni a direkt zúzás és az őrlési technikák között. Az első esetben az ásványi nyersanyag a szerkezet kevésbé mély szétválásán megy keresztül, melynek során 5 mm-nél nagyobb frakciójú részecskék keletkeznek. A köszörülés viszont 5 mm-nél kisebb átmérőjű elemek kialakulását biztosítja, bár ez a mutató attól függ, hogy milyen kőzettel van dolgunk. Mindkét esetben az a feladat, hogy maximalizáljuk a hasznos anyag szemcséinek hasadását, hogy egy tiszta komponens keveredés nélkül szabaduljon fel, azaz meddőkőzet, szennyeződések stb.

Átvilágítási folyamat

Az aprítási folyamat befejezése után a betakarított nyersanyagok egy másik technológiai hatásnak vannak kitéve, amely lehet szitálás vagy mállás. A szűrés lényegében a kapott szemcsék méretjellemzői szerinti osztályozásának módszere. Ennek a szakasznak a végrehajtásának hagyományos módja egy szita és egy szita használata, amely lehetővé teszi a cellák kalibrálását. A szűrési folyamat során a rács feletti és a rács alatti részecskék elkülönülnek. Valamilyen módon az ásványok dúsítása ebben a szakaszban kezdődik, mivel a szennyeződések és keverékek egy része szétválik. Az 1 mm-nél kisebb méretű frakciókat levegővel is kiszitálják - időjárás hatására. A finom homokra emlékeztető tömeget mesterséges légáramlatok emelik fel, majd ülepedik.

Ezt követően a lassabban leülepedő részecskék elkülönülnek a levegőben maradó nagyon kis porelemektől. Az ilyen szűrésből származó származékok további gyűjtéséhez vizet használnak.

Dúsítási folyamatok

A dúsítási eljárás célja az ásványi részecskék elválasztása az alapanyagtól. Az ilyen eljárások során számos elemcsoportot izolálnak - hasznos koncentrátumot, hulladékot és egyéb termékeket. E részecskék elválasztásának elve a hasznos ásványok és a hulladékkőzet tulajdonságai közötti különbségeken alapul. Ilyen tulajdonságok lehetnek a következők: sűrűség, nedvesíthetőség, mágneses szuszceptibilitás, méret, elektromos vezetőképesség, alak stb. Így a sűrűségkülönbséget alkalmazó dúsítási eljárások gravitációs elválasztási módszereket alkalmaznak. Ezt a megközelítést érc és nemfémes nyersanyagok esetében alkalmazzák. Nagyon gyakori a komponensek nedvesíthetőségi jellemzői alapján történő dúsítás is. Ebben az esetben a flotációs módszert alkalmazzák, amelynek jellemzője a finom szemcsék szétválasztása.

Ásványi anyagok mágneses dúsítását is alkalmazzák, amely lehetővé teszi a vastartalmú szennyeződések elválasztását a talkum és grafit közegtől, valamint a volfrám, titán, vas és egyéb ércek tisztítását. Ez a technika a mágneses mező fosszilis részecskékre gyakorolt hatásának különbségén alapul. Az alkalmazott berendezések speciális szeparátorok, amelyeket a magnetit szuszpenziók visszanyerésére is használnak.

A dúsítás utolsó szakaszai

Ennek a szakasznak a fő folyamatai közé tartozik a dehidratálás, a pép sűrítése és a keletkező részecskék szárítása. A dehidratáló berendezés kiválasztása az ásvány kémiai és fizikai tulajdonságain alapul. Általában ezt az eljárást több munkamenetben hajtják végre. A megvalósítás szükségessége azonban nem mindig merül fel. Például, ha elektromos elválasztást alkalmaztak a dúsítási folyamatban, akkor nincs szükség víztelenítésre. A dúsító termék további feldolgozási folyamatokhoz való előkészítése mellett megfelelő infrastruktúrát kell biztosítani az ásványi részecskék kezelésére. A gyár különösen megfelelő termelési szolgáltatásokat szervez. Bevezetik a bolton belüli járműveket, megszervezik a víz-, hő- és áramellátást.

Dúsító berendezés

Az őrlési és zúzási szakaszokban speciális berendezéseket használnak. Ezek olyan mechanikai egységek, amelyek különféle hajtóerők segítségével roncsoló hatást gyakorolnak a kőzetre. Ezután a szűrési folyamat során szitát és szitát használnak, amelyekben lehetőség nyílik a lyukak kalibrálására. A szitáláshoz bonyolultabb gépeket is használnak, amelyeket szitának neveznek. A közvetlen dúsítást elektromos, gravitációs és mágneses szeparátorok végzik, amelyeket a szerkezeti szétválasztás sajátos elvének megfelelően alkalmaznak. Ezt követően a víztelenítéshez vízelvezető technológiákat alkalmaznak, amelyek megvalósításában ugyanazok a szűrők, liftek, centrifugák és szűrőberendezések használhatók. Az utolsó szakasz általában hőkezelési és szárítószerek használatát foglalja magában.

A dúsítási folyamatból származó hulladék

A dúsítási folyamat eredményeként több termékkategória keletkezik, amelyek két típusra oszthatók - hasznos koncentrátum és hulladék. Ráadásul egy értékes anyagnak nem kell feltétlenül ugyanazt a kőzetet képviselnie. Azt sem lehet mondani, hogy a hulladék felesleges anyag. Az ilyen termékek értékes koncentrátumot tartalmazhatnak, de minimális mennyiségben. Ugyanakkor a hulladékszerkezetben lévő ásványok további dúsítása technológiailag és pénzügyileg gyakran nem indokolt, így az ilyen feldolgozás másodlagos folyamatait ritkán hajtják végre.

Optimális dúsítás

A dúsítási körülményektől, a kiindulási anyag jellemzőitől és magától a módszertől függően a végtermék minősége változhat. Minél magasabb az értékes összetevők tartalma és minél kevesebb szennyeződés van benne, annál jobb. Az ideális ércdúsítás például magában foglalja a hulladék teljes hiányát a termékben. Ez azt jelenti, hogy a zúzás és szitálás útján kapott keverék dúsítása során a meddőkőzet törmelékszemcséit teljesen kizárták a teljes tömegből. Ilyen hatást azonban nem mindig lehet elérni.

Ásványi anyagok részleges dúsítása

A részleges dúsítás a kövület méretosztályának elkülönítését vagy a szennyeződések egy könnyen elválasztható részének levágását jelenti a termékből. Vagyis ennek az eljárásnak nem célja a termék teljes megtisztítása a szennyeződésektől és a hulladékoktól, hanem csak az alapanyag értékét növeli a hasznos részecskék koncentrációjának növelésével. Az ásványi nyersanyagok ilyen feldolgozása felhasználható például a szén hamutartalmának csökkentésére. A dúsítási folyamat során a dúsítatlan sziták koncentrátumának a finom frakcióval való további keverésekor az elemek nagy csoportját izolálják.

Az értékes kőzet elvesztésének problémája a dúsítás során

Ahogy a hasznos koncentrátum tömegében maradnak a felesleges szennyeződések, úgy az értékes kőzet a hulladékkal együtt eltávolítható. Az ilyen veszteségek elszámolására speciális eszközöket használnak az egyes technológiai folyamatok megengedett szintjének kiszámításához. Vagyis minden elválasztási módszerhez egyedi szabványokat dolgoznak ki az elfogadható veszteségekre. Az elfogadható százalékot a feldolgozott termékek mérlegénél figyelembe veszik a nedvességtényező és a mechanikai veszteségek számítási eltéréseinek fedezése érdekében. Különösen fontos az ilyen elszámolás, ha ércdúsítást terveznek, melynek során mélyaprítást alkalmaznak. Ennek megfelelően megnő az értékes koncentrátum elvesztésének kockázata. És mégis, a legtöbb esetben a hasznos kőzet elvesztése a technológiai folyamat megsértése miatt következik be.

Következtetés

Az utóbbi időben az értékes kőzetek dúsítására szolgáló technológiák észrevehető lépést tettek fejlődésükben. Mind az egyedi feldolgozási folyamatok, mind az általános elválasztási sémák fejlesztés alatt állnak. A további fejlődés egyik ígéretes iránya a koncentrátumok minőségi jellemzőit javító kombinált feldolgozási sémák alkalmazása. Különösen a mágneses szeparátorokat kombinálják, ami optimalizált dúsítási folyamatot eredményez. Az ilyen típusú új technikák közé tartozik a magnetohidrodinamikus és magnetohidrosztatikus elválasztás. Ugyanakkor általános tendencia mutatkozik az érckőzetek romlására, ami csak befolyásolja a keletkező termék minőségét. A szennyeződések szintjének növekedése leküzdhető a részleges dúsítás aktív alkalmazásával, de általában a feldolgozási folyamatok növekedése hatástalanná teszi a technológiát.

Az ásvány megsemmisülése a kitermelés során kezdődik. A képződés körülményeitől és a metamorfózis későbbi jelenségeitől függően az ásványok eltérő tulajdonságokkal rendelkeznek. Bizonyos kinyerési és szállítási módszerek alkalmazásakor az ásványt méretben, szilárdságban, keménységben és rugalmasságban eltérő szemcsék keveréke formájában szállítják a feldolgozó üzembe.

Számos ásvány esetében az elválasztott ásványok fizikai és mechanikai tulajdonságaiban (Young- és Poisson-modulusok, szilárdság) mutatkozó különbségek azt eredményezik, hogy az aprítási és őrlési folyamatok során a különböző ásványok részecskéi mérete és alakja jelentősen eltér egymástól. Egyes szerzők ezt az ásványi szilárdságon alapuló dúsításnak nevezik. Az ásvány és a befogadó kőzetek erősségétől függően a bányászati folyamat és a bányában végzett egyéb műveletek során a kiindulási anyag különböző méretű szemcsékből áll majd, osztályokba osztva, különböző hasznos összetevőket és szennyező anyagokat tartalmazó termékekből. be lehet szerezni. Például a magnetit kvarcitok őrlésekor a zúzott termékben lévő erősebb kvarc nagyobb minőséget kap, mint a magnetit (szelektív zúzás és őrlés).

A méret szerinti szétválasztást akkor alkalmazzuk, ha a kiindulási anyag egyes osztályainak minősége különbséget mutat. Itt szükség lehet száraz (poreltávolítás) és nedves típusú (hidrociklonok, centrifugák) centrifugális eszközök használatára is. A folyamat lehet független (tárcsás szeparátorokon) vagy kísérő (például átvilágítás során, pneumatikus és nedves osztályozás, lamellákban, centrifugális poreltávolítókban, hidrociklonokban stb.).

Az ezzel a módszerrel történő dúsítást megfelelő előkészítéssel akkor hajtják végre, ha a kivont termékeket nagy formában kell előállítani, például drágakövek (gyémántok) dúsítása, vagy finom anyagok formájában, például erősen diszpergált agyagok dúsítása. .

Mint már jeleztük, egyes ásványok szilárdsági vagy keménységi dúsítása ütéssel, zúzással vagy koptatással történik, az ásványok felnyitásának szelektívebb módjait az alábbiakban külön fejezetben tárgyaljuk.

Az említett aprítási módok eredményeként a keményebb kőzetet tartalmazó nyersszenek, valamint a fekete gyémántokat tartalmazó lerakók feldúsulnak, amelyek sokkal nehezebben kopnak, mint az ebben az azonos fajsúlyú kavicsban található kavics. mint a gyémántok.

m, és mozgáskor - a súlyukat Q = mg.

Egyes ásványok kitermelése és feldolgozása során komponenseinek darabjainak alakbeli eltérései is megfigyelhetők (szén, agyagpala, csillám és azbeszttartalmú ércek, amelyeknél az összetevők darabjainak alakbeli eltérése a fizikai jellemzőik következménye) tulajdonságok). A részecskék alak szerinti elválasztása az egyik vagy másik komponens koncentrációjához vezet az elválasztási termékekben. A keverékben lévő, alakban eltérő komponensek szétválása (például antracitot kísérő lamellás kőzet, vagy azbesztércben lévő tű alakú azbesztszálak szétválása) más műveleteket (osztályozás, víztelenítés stb.) végző eszközökön is megtörténhet egyidejűleg. .).

A különböző folyamatokat összekötő közös láncszem a szeparátorok vagy osztályozók munkafelülete. Az utolsók a különböző szitafelületű sziták: a méret szerinti szétválasztáshoz adott cellamérettel kell rendelkezniük, az alak szerinti elkülönítéshez pedig nem csak a méret, hanem a lyukak alakja is fontos a darabok jellemzőinek megfelelően. az elválasztott ásványok közül.

Méret szerinti dúsítás. Az ilyen dúsítás lehetősége a leválasztott ásványok fizikai és mechanikai tulajdonságainak köszönhető. Így például a szénbányászatban, ha a kőzet erős, akkor a kiindulási anyagok nagyobb osztályai magasabb hamutartalmúak lesznek (4. táblázat).

A P 2 O 5 osztályok megoszlását foszforit ércben a táblázat tartalmazza. 8.5.

A különböző méretű kiindulási termékek osztályainak hozamát és minőségét szita- és technikai elemzések segítségével határozzuk meg. A dúsítási kapacitás és az esetleges dúsítási eredmények a szokásos módon határozhatók meg: ehhez táblázatokat állítunk össze, és dúsítási görbéket rajzolunk.

A moshatósági görbék készítéséhez táblázatokban osztályokat kell rögzíteni a hamu vagy a P 2 O 5 tartalom növekvő sorrendjében.

Finomságbeli eltérések adódhatnak az alapanyag szelektív mállásából.

Egyes esetekben ennek a folyamatnak önálló jelentősége lehet. Például a gyémántérc mállása utáni válogatása elsődleges gyémántkoncentrátumot eredményez.

Ez az eljárás más drágakövek kinyerésére is használható.

Megjegyzendő, hogy a kiindulási anyag más típusú előkezelése is a keverék ásványi komponenseinek minőségében, azok méretétől függően éles minőségbeli különbségekhez vezethet. Ide tartoznak: fűtés, hűtés, rugalmas zúzás, kovácsolás stb.

A méret szerinti hasznosításnál, mivel a folyamat különböző méretű, különböző hasznos ásványianyag-tartalmú szemcsék szétválasztásával jár, nyilvánvalóan figyelembe kell venni a szemek tömegét. m, és mozgáskor - a súlyukat Q = mg.

Abban az esetben, ha a szemcseméret szerinti szétválasztást szelektív szűréssel végezzük, egy adott méretű szemcsék tömegének növekedése kedvező tényező. Ebben az esetben a szemcsék és a lyukak méretének aránya határozza meg a szemek átjutásának lehetőségét a szitalyukon.

A szemcseméret-dúsításhoz vízszintes tárcsás szeparátor használható, melynek felépítése és működése az ábrán látható. 2.4.1.

Az elválasztási folyamat során a nagyobb, nagyobb centrifugális erővel rendelkező szemcsék nagyobb távolságra kerülnek és egy koncentrikus gyűjtőbe esnek. II. A kis szemcséket azután gyűjtik össze, hogy azok a D lemezről a vevőbe esnek én. A berendezés beállítása és vezérlése elsősorban a tárcsa fordulatszámának változtatásával történik, ami a centrifugális erő és a szemcse tárcsa felületéről való távozási sebességének változásához vezet, valamint a forrás lendületének megváltoztatásával. a készülékhez szállított anyag.

|

Egyes esetekben eltérések figyelhetők meg a részecskék alakjában, a dúsítógépek, például a törőgépek működésének sajátosságai miatt. Így a kőzetek zúzott kővé zúzásakor a zúzótermékekben „pelyhes” (lemez alakú) részecskék jelennek meg, amelyek a zúzott követ beton töltőanyagként való felhasználása esetén csökkentik annak szilárdságát. A „pelyhes” részecskék tartalmának csökkentése a késztermékben úgy tekinthető. Rizs. 2.5.1 a zúzott kő minőségének javítása.

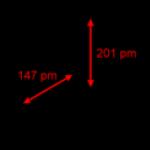

Az alábbiakban megadjuk a különböző alakú részecskék lineáris méretének (az egységek töredékének) arányát (V. G. Derkach és P. A. Kopychev szerint).

Hosszúság Szélesség Vastagság

Részecske alakja:

lamellás... 1 1(0,75) 0,5

hosszúkás... 1 0,5 0,5

szögletes.... 1 1 0.5

forduló..... 1 1 1

A következő módszerek használhatók a részecskék elválasztására az alkotóelemek alakjának különbségei alapján:

Szűrés speciálisan kialakított szitafelületen;

Dúsítás a különböző alakú részecskék súrlódási együtthatóinak különbségével;

Elválasztás a közegben lévő részecskék mozgási sebessége szerint a részecskék alakbeli különbségei miatt;

Elválasztás a részecske és a készülék munkafelületével való érintkezési terület szerint;

Kombinált elválasztási módszerek.

A lemez alakú vagy hosszúkás részecskék szitálással történő szétválasztása javul, ha kerekről négyzetre, négyzetről téglalapra, téglalapról rés alakúra haladunk. Jobb minőségű frakcionált

A "pelyhes" alakú részecskék felszabadulásának köszönhetően kiváló minőségű zúzott kő gumiszálas szitáló felületek használatával érhető el, azaz a négyzetről a téglalap alakú lyukakba való átmenet használatával. .

Bemutatjuk a formadúsító szeparátorok sémáit

ábrán. 12.

A markáns lamellás alakú csillám izolálásához nem elég csak egy résszerű szitafelületet készíteni, hiszen ahhoz, hogy a csillámlemezek átjussanak a résen, merőlegesen vagy ferdén kell tájolni őket a szitáló felületre. Ezt a tájolást egy tető alakú szita segítségével érjük el (lásd 2.5.2. ábra, a, b], 1 sarkokból kialakítva. Ebben az esetben a résen áthaladó 2 csillámlemez maximális vastagsága hmax kisebb, mint a rés mérete d c. Függőleges válaszfalak 3 beépítésekor a d cr szitanyílásokon átmenő csillámlemezek vastagsága megnő.

Így a résen áthaladó h csillámlemezek vastagságát az 1 sarok polcának α dőlésszöge vagy a 3 függőleges válaszfal magassága határozza meg: h = dc sinα.

Rizs. 2.5.2. A dúsítási szeparátorok sémái a forma szerint:

a - tető alakú képernyő; b - tető alakú képernyő függőleges válaszfalakkal; c - dobszita a ritkítás miatt lapos részecskék visszatartásával; g - sík leválasztó az alak és a szél dúsításához; d - polcleválasztó ugródeszkával; e - szalagos elválasztó-szállítószalag; g - centrifugális szeparátor."

α = 0 esetén kerek és hosszúkás részecskék mennek át a szitán. Az a dőlésszög növekedésével a kiszabaduló részecskék vastagsága növekszik, és np és α = 90°-ot ér el. h=d c.

A profilozott felületet használó alakos dúsítási folyamat az SM-13 szitában valósul meg, amely fő dúsító berendezésként szolgál a csillám kinyerésére a felületen (arc nyersanyag). A feldolgozási sémák függenek a készletektől, az érc aggregátumtartalmától, a darabok méretétől (1; 0,6; 0,3 m), a kristályok területétől és a bányászati egységek termelékenységétől. Az internrowth-tartalom szerint az érceket megkülönböztetik: legfeljebb 5% - szegények a növekedésekben, 5-20% - átlagosak, több mint 20% - gazdagok a növekedésekben. A fenti tényezőktől függően egyszerű és összetett feldolgozási sémákat különböztetünk meg

A 2 és 5 m 3 /h közötti mennyiségek feldolgozásához egyszerű technológiai sémákat használnak az aprításra és az alak szerinti dúsításra. A nagyobb termelékenység és az aggregátumokban gazdagabb érc miatt összetett sémákat alkalmaznak a nyersszén előállítására alak szerinti dúsítási műveletekkel és külső jellemzők szerinti kézi válogatással. A csillám minőségének megőrzése érdekében mozgatható csillámmintavevő egységekkel (SVU-1, SVU-2, US-1) dolgozzák fel, amelyek lehetővé teszik a csillám akár 90%-ának kinyerését, ha a koncentrátum szennyezettsége 6-20 fokon belül van. % az SVU-1, SVU-2 egységekben és 20-70%, ha egyszerű sémákkal dolgozzuk fel.

Vannak olyan módszerek, amelyek az elválasztandó részecskék alakjának különbségeiből adódóan több tulajdonságot is alkalmaznak. Tehát az ábrán. 2.5.2, V a vákuum hatására lapos formájú szemcsés dobszita van, melynek 3 tengelyére csésze alakú 2 és kúpos 4 szitafelület van rögzítve. A dobszita belsejében a 6 teljesítménybeviteli eszközök és a koncentrátumkimeneti eszközök 7 vannak felszerelve, A kúpos 4 árnyékolófelületet 8 tömítésekkel ellátott 1 burkolat fedi, melynek üregéből levegőt szivattyúznak ki. A tál alakú szitáló felületről származó szitákat az 5. tálcára gyűjtjük.

A kiindulási anyagot egy 6 adagoló csúszda segítségével egy tál alakú 2 szitálófelületre vezetjük, amelyre a finomszemcsés anyagot szétválasztjuk a szita alatti termékké, és a kerek és lapos formájú részecskéket egyrétegűen elosztjuk. Amikor a szita forog, a 2 tál alakú részből származó anyag a 4 kúpos részbe kerül, ahol kerek részecskék szabadulnak fel a szitán felüli termékbe. A lapos alakú részecskék a kúpos szitafelület jelentős részét lefedik, és a burkolat alól beszívott levegő hatására a szita kúpos 4 felületéhez nyomódnak. A lapos alakú részecskék leválasztása a dob felületéről a vákuumzóna kimenetén történik, a csillámkoncentrátumot összegyűjtik és tálcával távolítják el a dobszitáról.

Dobdörgés-300+0 mm szemcseméretű törött kőzettömegtől csillámot lehet leválasztani, és a zúzás után kerek formájú terméket ismét a szitába adagolni dúsítás céljából.

Síkbeli elválasztó az alak és a szél dúsítása érdekében (2.5.2. ábra, d) gyorsítóplatformmal 1, ürítőrésszel és fényvisszaverő kiemelkedéssel van felszerelve. Az elválasztó különlegessége, hogy a 3 fényvisszaverő kiemelkedés közelében egy perforált 2 platform található, amely az 5 csatorna kiömlőnyílásához kapcsolódik, amelybe a 6 ventilátor van beépítve. A részecskék eltalálják a fényvisszaverő nyúlványt, és a 4 résből a 7 kirakóeszköz tömítésére szolgáló levegő beszívása a megnövekedett széllel rendelkező részecskék, azaz a csillám szelektív bejutását eredményezi ebbe a résbe. A kerek részecskék eltalálják a 3 kiemelkedést, és a 4 résen át a faroktermékbe jutnak.

A lapos és kerek részecskék súrlódási együtthatóinak és tekercselésének különbségét használják fel polc elválasztó(2.5.2,e ábra), 5 mm-nél kisebb szemcseméretű csillám-gránit-kvarc keverék dúsítására szolgál. Egy ferde 1 polcból áll, amely egy 2 ugródeszkával végződik, melynek paraméterei (elfordulási szög, hossz) állíthatók, valamint állítható kapuval ellátott elválasztó termékek befogadói. A csillámfogó a ventilátor szívócsövéhez csatlakozik. A szeparátor 1. polcára anyagadagoláskor a 2. ugródeszkához közeledő kerek részecskék nagyobb sebességet érnek el, mint a lapos csillámszemcsék, mivel jelentős különbségek vannak a gránátgördülés és a csillámcsúszás súrlódási tényezői között. A 2-es ugródeszkán a részecskesebességek szelektíven elnyomnak, a gránát- és csillámszemcsék sebességbeli különbségei pedig nőnek. A gömbölyű és lapos részecskék mozgási pályájának, illetve tekercselésének különbségei miatt a csillámszemcsék a csillámkoncentrátum tartályba terelődnek és lerakódnak benne.

A polcos szeparátor alkalmazása lehetővé tette a Kuletsky lelőhely csillámtartalmú palákból csillámkoncentrátumok előállítását (2.5.2e ábra). A géposztályok átdolgozásakor

1,35 + 0,7; -0,7 + 0,4; -0,4 + 0,25; -0,25+0,1 mm, 95 csillámtartalmú koncentrátumokat kaptunk; 98,85; 96,5; 93,2% és visszanyerés 8,2; 35,2; 19,3 és 24%.

Tovább szalagos szeparátor-szállítószalag(lásd 2.5.2. ábra, e) a lapos alakú részecskék laposabb pályán mozognak és nagyobb távolságot repülnek. A részecskepályát a részecskék tekercselése is meghatározza. A részecskék alakjának különbségei miatt pályájuk éles változása (zuhanás), és ennek eredményeként alacsony teljesítmény figyelhető meg.

BAN BEN centrifugális szeparátor(lásd a 2.5.2. ábrát, c) egy olyan eszköz van ellátva, amely növeli a sík részecskék pályáinak stabilitását a függőleges tengelyhez képesti csavarodásuk miatt. Az elválasztó tartalmaz egy 1 tárcsát, egy 2 gyűrűt, amelyek 01 és 02 sebességgel forognak, és gyűrűs vevőegységeket tartalmaznak az elválasztási termékekből. A tárcsa és a gyűrű forgásiránya megegyezik, azonban a gyűrű forgási sebessége nagyobb, és ennek következtében a lapos részecske a korongról a gyűrűre haladva egy függőleges tengely körül elfordul és elmozdul. egy stabilabb sík pálya mentén.

Ide tartozik a kézi ércválogatás, a radiometrikus dúsítás, a súrlódásos és alakdúsítás, a rugalmas dúsítás, a termoadhezív dúsítás, valamint a darab zúzás során bekövetkező szelektív méretváltozáson alapuló dúsítás.

A kézi válogatás (ércválogatás) olyan dúsítási módszer, amely az ásványok külső tulajdonságainak (szín, fényesség, forma) különbségeit használja fel. Például a martit érc gyakran tartalmaz folyamatos mészkőzárványokat. Az ilyen ércet -100 mm-es szemcseméretűre aprítva könnyen kiválaszthatók a mészkődarabok. Az ércválogatás 10 – 300 mm anyagmérettel, speciális platformokon, fix és kerek mozgatható asztalokon, szállítószalagokon történik. Az ércválogatáshoz használt szalagos szállítószalagokat legfeljebb 18°-os szögben kell felszerelni, és a szalag sebessége nem haladhatja meg a 0,4 m/s-ot. A bányászati területeket jól meg kell világítani. Néha a világítást úgy választják meg, hogy fokozza a válogatás alatt álló ércdarabok külső jellemzőinek különbségét. Ez a módszer meglehetősen drága és alacsony termelékenységű. A kézi ércválogatást drága nyersanyagok (arany, gyémánt stb.) dúsításánál alkalmazzák.

A speciális módszerek közül a legelterjedtebb a radiometriás dúsítás, amely az ásványok különböző típusú sugárzások visszaverő, kibocsátó és elnyelő képességének különbségén alapul.

A radiometrikus dúsítást színesfémércek (radioaktív, ritka, nehéz stb.), gyémántok és fluorit ércek feldolgozásánál alkalmazzák. A radiometrikus dúsítás minden módszerének elve ugyanaz: az űrben mozgó érceket valamilyen forrásból származó sugárzás befolyásolja; az ásványok e sugárzással való kölcsönhatásából származó jelet a vevő rögzíti; az információt egy speciális készülék-radiométerre továbbítják, ahol feldolgozzák és parancsot küldenek az aktuátornak, amely a darabot vagy a koncentrátumgyűjtőbe, vagy a zagygyűjteménybe irányítja. Az idegen jelek levágására az áramkör szűrők beszerelését biztosítja. Az autoradiometrikus dúsítás esetében a séma jelentősen leegyszerűsödik, mivel nincs szükség primer sugárforrásra (a radioaktív ásványok maguk bocsátanak ki sugárzást). Primer sugárzásként széles hullámhossz-tartományú sugárzást használnak, a legrövidebb gammasugárzástól a leghosszabb rádióhullámokig. A hullámhossz alapján a radiometrikus szeparátorokban használt primer sugárzás alábbi csoportjait különböztetjük meg:

Az ásványok primer sugárzással való kölcsönhatásának jellege alapján a következő csoportokat különböztetjük meg: 1) másodlagos sugárzás gerjesztése (lumineszcencia, neutron stb.); 2) az elsődleges sugárzás visszaverődése; 3) a primer sugárzás abszorpciója (abszorpciója).

A nem radioaktív ércek radiometriai dúsításának néhány leggyakoribb módja a fotometriás és a röntgenlumineszcencia.

A megvalósítási mód szerint a radiometrikus dúsítást nagy adagú válogatásra és radiometrikus szétválasztásra osztják. A nagy adagú válogatásnál, amely az egyik legolcsóbb és legtermékenyebb dúsítási mód, nem az egyes darabokat kell dúsítani, hanem a kocsikat, dömpereket, vödröket stb. Például az autoradiometrikus módszerrel végzett nagy adagok válogatása magában foglalja az ércszállító teherautók sugárzásának rögzítését. Ha a sugárzás egy bizonyos küszöbérték felett van (ami azt jelenti, hogy sok hasznos radioaktív ásvány van az ércben), akkor a kocsit kirakják és gyárilag dúsítják; ha a sugárzás kisebb, mint a küszöbérték (alacsony hasznos komponens) , a kocsi közvetlenül a szeméttelepre kerül. Ennek a módszernek az a hátránya, hogy nem alkalmazható minden ércre. A hasznos (radioaktív) komponenst egyenlőtlenül kell elosztani a különböző kocsik között (egyesekben kevés, másokban sok), és ez meglehetősen ritkán fordul elő. A radiometrikus elválasztás magában foglalja az egyes ércdarabok „megtekintését”. Ebben az esetben nagyon magas technológiai mutatók érhetők el, de a termelékenység alacsony, különösen a kis részecskék esetében.

A röntgenlumineszcencia módszer az ásványok lumineszcenciájának (hideg fényének) intenzitásának különbségén alapul röntgensugárzás hatására. A lumineszcencia folyamat három szakaszból áll: a gerjesztő sugárzás energiájának elnyelése, a gerjesztési energia átalakítása és átvitele a testbe, valamint fénykibocsátás a lumineszcencia központjaiban az ásvány egyensúlyi állapotba való visszatérésével. Sok ásvány lumineszcens képességgel rendelkezik: scheelit, fluorit, gyémánt stb. A legtöbb ásvány lumineszcenciája a bennük lévő aktivátor szennyeződéseknek (luminogének) köszönhető.

A röntgen-lumineszcencia módszer a fő módszer a gyémántércek dúsítására. Fluorit és scheelit ércek dúsítására is használják. A röntgenlumineszcens szeparátorokban a primer sugárzás forrása a különféle anódokkal (volfrám, réz, ezüst, molibdén stb.) ellátott röntgencsövek, amelyek lehetővé teszik az adott típusú alapanyaghoz optimális primer sugárzás kiválasztását. A szeparátorokban célszerű széles sugárnyalábú csöveket használni. A lumineszcencia jel vevőjeként különböző fotocellák és fotosokszorozók szolgálnak, a fotocella típusát a gerjesztett lumineszcencia hullámhossza határozza meg.

A legtöbb radiometrikus szeparátor hasonló felépítésű: betáplálókkal, sugárforrással (az autoradiometrikus kivételével), rögzítő berendezéssel és működtetővel rendelkezik. A röntgenlumineszcens szeparátorok az adagolók kialakításában, az anyagellátás módjában és a darab eltávolításának módjában különböznek egymástól. Létrehoztunk LS sorozatú szeparátorokat (2.23. ábra), melyeket széles körben alkalmaznak gravitációs és flotációs gyémántkoncentrátumok kikészítésére, valamint gyémántércek elsődleges dúsítására. A szeparátornak két adagolója van, a második gyorsabban működik, mint az első, ezért a rajta lévő részecskék sorba húzódnak és egyenként hullanak. Ha egy részecske lumineszcenciára képes (gyémánt), akkor röntgensugárzás hatására világítani kezd. Ezt a fényt egy fénysokszorozó érzékeli, majd a jelet egy működtető szerkezethez, például egy pneumatikus szelephez küldi, amely levegőárammal elfújja a részecskéket. A külföldiek közül érdemes kiemelni a Hansons Sortex Limited (Nagy-Britannia) által kifejlesztett XR sorozatú elválasztókat.

A fotometriás módszer az ásványok fényvisszaverő, -áteresztő vagy -törő képességében mutatkozó különbségeken alapul. A fotometriai szeparátor diagramja a 2.24. ábrán látható.

Dúsítás a súrlódásban és az alakban. A részecskék ferde sík mentén történő mozgásának sebessége (adott dőlésszög mellett) függ a részecskék felületének állapotától, alakjától, páratartalmától, sűrűségétől, méretétől, a felület tulajdonságaitól, amelyen mozognak, természetétől. a mozgás (gurulás vagy csúszás), valamint a környezet, amelyben a szétválás megtörténik. Az ásványi részecskéket ferde sík mentén történő mozgásuk szempontjából jellemző fő paraméter a súrlódási együttható, melynek értékét elsősorban az ásványi részecskék alakja határozza meg. A súrlódási dúsulás annál kedvezőbb lesz, minél nagyobb a különbség a súrlódási együtthatóban a hulladékkő részecskék és a hasznos ásványok esetében. A részecskék mozoghatnak saját gravitációjuk (ferde síkok mentén - 2.25. ábra), centrifugális erő (a forgó tárcsa vízszintes síkja mentén) hatására, valamint a gravitáció, a centrifugális és a súrlódás együttes hatása következtében. erők (csavaros leválasztók).

Ezeket a tulajdonságokat finom gyémánt, azbesztércek, csillám dúsítására, csiszolóanyagok és egyéb anyagok elválasztására használják.

A rugalmassággal történő dúsítás azon alapul, hogy a különböző rugalmasságú ásványi anyagok szemcséi eltérően pattannak vissza a készülék munkafelületéről, és különböző pályákon mozognak. A módszert széles körben alkalmazzák a kavicsválogatásban.

A termoadhezív dúsítási módszer abból áll, hogy amikor az ércet fényárammal sugározzák be, a sötét színű ásványok jobban felmelegszenek, mint a világosak. Majd feljutva a szállítószalagra, amelynek felületét hőérzékeny anyag borítja (plasztikációs hőmérséklet 30-50 o C), erre a felületre több felhevült sötét színű ásvány tapad, a világos ásványok pedig nem tapadnak meg és nem mozognak a pályájukon. . A módszert széles körben alkalmazzák a kősók dúsításában.

A keménységgel történő dúsítás folyamata abból áll, hogy az ásványi nyersanyagok őrlésekor a lágyabb anyagok megsemmisülnek. A keményebbek nagy darabokban maradnak, majd szita vagy osztályozó segítségével elválasztják a kis terméket a nagytól. Ezt a folyamatot szelektív őrlésnek nevezik. Nagyon gyakran az aprítást és a szitálást egy berendezésben kombinálják. A módszert széles körben használják szén-előkészítésben, és dobdarálókban végzik.