追加の詳細なしで襟首の接続。 軽量カラーステッチング技術

ショルダー縫合処置

人の姿勢(製品の全体的なバランス)に対する製品の処理は処理に依存するため、ショルダーセクションの接続は責任を負った操作です。 肩部を連結するときには、棚部と背部を前面側を内側に折り曲げて肩部を均等にし、首の角部と棚の角部とアーム開口部とを正確に組み合わせる。 カットとコントロールノッチの非整列は、全体のバランスの不均衡を招く。 訓練の目的のために、背中の背部から1.5-2cmの直線的な縫い目によって肩の部分が掃引され、0.8~0.9cmのカットから出発して、首の角度から始めて1.5~2cmの長さの部分で背もたれをフィットさせ、 3〜4cmほどアームホールに到達することはありません。このセクションの中心には大きな着陸があります。 ブレードの領域にフィギュアを合わせるには着陸が必要です。 着陸のサイズは、製品の設計、布の構造、および顧客の姿勢に依存する。 ラインの始めと終わりにバートックを付けて肩を掃除し、フィット感を確保して動かないようにします。 その後、製品はテーブルの上に上腕骨を切って作業者に配置し、着陸を調整します。 それと同時に、アイロンは2〜3cm以上カットされてはならない。実行を容易にするために、背中の着陸をタックで置き換えることができる。

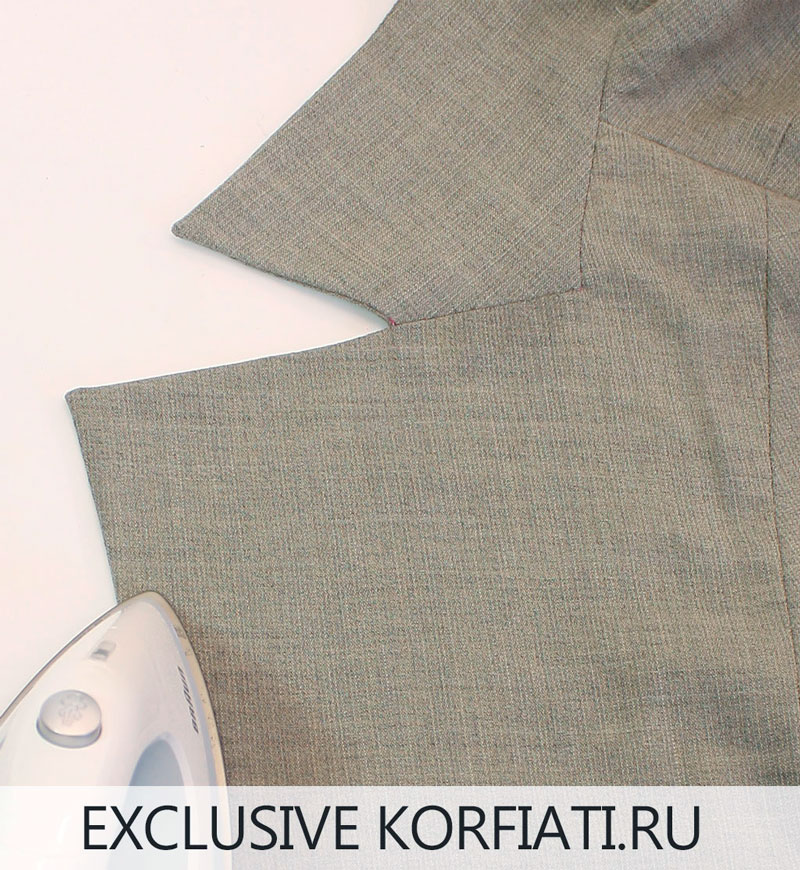

縫い目の始めと終わりにバートンを付けて幅1cmの縫い目で棚の側面から肩の縫い目を縫います。 スイープスレッドを外し、シームを湿らせて特殊ブロックに押し付けます。 縫い目の不規則化は、背中の着地の滑りを伴う。 こじりの結果として生じる膨らみは、頚部を伸ばすことなく、鉄の縁によって刃の側にそらされる。

衣服の肩の縫い目の大量生産が、棚の側面から1cmの縫い目幅を掃除することなく行われる場合。

モデルによっては、縫い目をステッチングでトリミングし、元に戻した後、肩のシームを背中の方向にアイロンをかけて、目の前からモデルに応じて後ろに沿ってフィニッシュラインを調整します。

肩部分を研削するときの製品の全体的なバランスの違反の主な理由は次のとおりです。

1)肩の部分の接続が不適切な場合(肩部分の接続部で棚の頸部から角度が頸部に向かって解放された場合、下側の棚は発散し、 逆のことが起きます。底にある棚は必要以上に上がり、背中は図の上に置かれます)。

2)不正確な肩の縫い目(棚の肩部分が背部の後ろの肩の縫い目の全長に沿って動かされ、背部が伸びて身体の底部にあり、棚が必要以上に互いにフィットする場合、背部の肩部分が 次に、背もたれが短くなり、下の図形から離れて棚を引っ張り、下の棚が発散する)。

首輪の特徴

製品の首輪は、実用的で装飾的な目的を持っています。 形では、それらは多様であり、5つの主要なグループに分かれています:

1)トップへのファスナーで製品に襟をつける。

2)ラペル(カラーのショールとジャケットタイプ)へのファスナで製品に襟。 これらのカラーの特徴は、カラースタンドの変曲線がラペルの変曲線の続きであることである。 出発の幅と襟の端の形状は、ラペルのサイズと形状に合わせなければなりません。

3)スタンドオフカラー;

4)スタンドアップカラー、棚と背もたれ。

5)トップとファスナー(ファスナー、ソフトドレープなど)にファスナーで製品に様々な首輪。

見た目には、襟の形状によって、内部の目に見えない部分 - スタンドと目に見える部分 - が飛び散っています。 指定された部分はラックの変曲線で分割されます。 処理中に、襟に密度、安定性および弾性を付与することが必要である。 カラーシールは、糸または接着プロセスにおいて、ボトムカラーをガスケットと組み合わせることによって得られる。 出発のスライスと襟の端は、手縫い、ジグザグステッチでの締め付けで、縫い目の丸い縫い目または縫い目で加工され、秘密の縫い目の特別な機械または接着方法で処理されます。 カラーが付いている製品を除いて、カラーを組み立てた製品に接続することをお勧めします。 デミシーズンコートの襟は、トップカラー、ボトム、ライニングから構成されています。 切断の規則と経糸の方向は4節で規定されている。

下襟加工

下側の襟の部分は内側を向くように折りたたまれ、ラックのカットによって均等化されます。 パーツを幅0.5〜0.7cmの縫い目で縫い、中間の縫い目の幅を1cmとし、縫い目を押します。 縫い目のアンクランプと同時に、下襟は脱毛するためにアイロンをかけられる(布の締め固め)。 ガスケットの部品は、開いた切れ目または突き合わせ縫い目のある重なり合った継ぎ目に接続され、ラックの切れ目と等しくなります。 襟のガスケットは作業者にスタンドを切ってアイロン台の上に置き、湿らせて掻き集める目的でアイロンをかけます。 下側カラーを有するガスケットは、手動、機械および接着剤の様々な方法で接続される。

手動モード。 トレーニング目的のために、下側の襟を有するストリップは手の縫い目で結合される(図48a)。 間違った側の下の襟には、中央の線の組み合わせでガスケットを押し付けます。 真ん中に最初の線を敷き、襟の左端を襟の帯の自由な配置で捻って、0.7〜0.8cmの縫い目間の距離でキルティングを続ける 徐々に襟を回転させる。 キルティングラインは、襟の逸脱と頸部との接続の処理方法に応じて、1.2cmの距離でスタンドセクションおよび逸脱に達することなく終了する。 襟の左半分をキルティングし終わったら、それは裏返しにされ、右半分は同じようにキルティングされます。 キルティングの場合、キルティングラペルの規定に従う必要があります(第1章、8ページ参照)。

マシンモード。 秘密のステッチのマシン上の下の襟との敷設の接続。 パンティーの側からキルティングを行い、必要な襟の形状を作るためにパンティをセットします。 狭い下部襟は、その長さに沿ってキルティングされた線を有する(図48b)。 最初の線は、切り口から1.2cmの距離でスタンドの端に平行に置かれ、残りは0.5〜0.7cmの間隔で最初の線と平行になります。最後の線の位置は、出発点の処理方法によって異なります。

広い下襟を横方向に編目で縫い付けます(図48、c)。 第1の線は中間シーム線に沿って配置され、後続の線はすべて、形状に応じて1.5-2cmまたは3-4cmに等しい間隔で最初の線と平行です。 最初は、中央から1に、次に反対側にキルティングが行われます。 ラックのスライスまでの距離は、処理方法に応じて、出発スライスまでの距離は1.2cmです。

スタンドの側面に沿ったタックのついた襟では、下部の襟をガスケットに接続した後にタックを研削し、余分な生地を切断して継ぎ目代を残します。 縫い目からのガスケットが刻まれ、ダーツの縫い目が押されます。

研削機および特殊機械のガスケットとボトムカラーとの接続。 この方法は、ラックの剛性と出発の柔らかさを必要とするスタンドアップカラーに使用されます。 最初にキルティングされたスタンド、そして出発します(図48、d)。 ラックの現場では、ガスケットは下部の襟から線を分割することによってグラインダーに接続されています。 ガスケットからマシンのステッチステッチ上のキルティング下部の襟を飛ばします。

粘着的な方法。 接着剤パッドとボトムカラーとの接続には、ボトムカラーの正確な形状、ガスケット、および部品の位置が必要です。 取り付け時には、出発時に下側のカラーと下側のカラーとを接続する方法と、下側のカラーと首との端部および接続部とが考慮される。 したがって、旋回して終わるとき、ガスケットの切れ目は、下側の襟のカット(シームの幅)に対して0.7cmに達するべきではありません。 屈曲時の縫い目の出発点と端点を処理するとき、ガスケットは下側カラーの切れ目に固定される。 スタンドはスタンドに沿ってカットから1〜1.1cm離れたところに置かなければならず、カラーがスタンドに接続されている場合、またはカラーがパッチ継ぎ目に接続されているときに0.1〜0.2cmの距離に置かなければなりません。

接着剤コーティングされた布の下部カラーのガスケットは2つの部分でも切り取られ、部品は下部カラーに接続する前に接合されない。 下側のカラーの反対側では、カラーとその首との接続を処理する方法(図48e)を考慮に入れて、ガスケット接着剤層の一部をカットの平行配置で押し下げる。 ボトムカラー付き接着パッドは、プレスまたはアイロンに接続されています。 下側の襟に必要な形状を与えるために、それは断片によって細断され、輪郭線に沿って切断される。 下の襟の布の上から浅いところへ、ラックのカットをワーカーに置いてください。 チョークラインは細かく磨かれたチョークで塗られています。 トリミングはハサミや特殊な機械で行い、チョークラインをカットします。 同時に、下襟のスタンドに必要な制御標識を付けて首に接続する。 ラックの断面に沿ったガスケットは、ジョイント継ぎ目の幅が1.2cmにカットされ、カットオフおよび端部に沿って0.5-0.7cm(ガスケットがシームに入るべきではない)に切断される。 下部襟パッチオーバーレイの部分を開放カットと連結するとき、ガスケットは上部のファブリックのカットに対して0.1〜0.2cmだけ切断される。

上部カラーと底部との接続

上部襟は、下部襟の形状に従って必要な形状をデカントして与えるために、湿ってアイロンをかけてアイロンをかける。 個々の生産では、各カラーは内側とは別にトリムされ、下側のカラーの形状に焦点を当てます。 大量生産では、上部の襟は7~10単位の小さなパックで折り畳まれています。 継ぎ目のない面を上にして、クリップを固定し、テンプレート上の切断機で切断します。 上部のカラーは、エッジの周りで曲がり、カラーの形状に従ってパーツの正しい位置を作るために、縁取りを得るために必要な量だけ、出発時には下端よりも大きく、端では大きくなければならない。 許容量の大きさは、布の厚さと構造、モデルによって異なり、製品ごとに個別に決定されます。

首輪は、上の襟を下のものに予備的に穿孔することと、それなしで両方を研削する。 良好な品質の加工が保証されていれば、練り込むことなく襟を研削することは許される。 上の襟には下の2つの方法でマークが付けられています:手の縫い目や特殊な車両。

練習するとき  表の上に置かれた手の縫い目の下の襟を表を上にして、作業者に切り、上の襟を下に向けて覆い、上の襟の部分が下の部分を1〜1.2cmに切断する。 最初の線は、直角を1.5〜2cm離れた半分に分け、ラックの曲げ線に沿ってマークし、左隅を2つの部分に分割して完成させます。 穿刺は、長さ2〜3cmの直線縫いで行い、第2线は、左端から出発して右端で終わる斜めの縫い目で、出発および襟の部分に沿って1〜1.5cmの距離で敷設される。 第2のラインが実行されると、逸脱のセクションおよび上部カラーの端部が内側にシフトされ、ラインの間にカラーを処理するのに必要な嵌合が生じる(図49a)。

表の上に置かれた手の縫い目の下の襟を表を上にして、作業者に切り、上の襟を下に向けて覆い、上の襟の部分が下の部分を1〜1.2cmに切断する。 最初の線は、直角を1.5〜2cm離れた半分に分け、ラックの曲げ線に沿ってマークし、左隅を2つの部分に分割して完成させます。 穿刺は、長さ2〜3cmの直線縫いで行い、第2线は、左端から出発して右端で終わる斜めの縫い目で、出発および襟の部分に沿って1〜1.5cmの距離で敷設される。 第2のラインが実行されると、逸脱のセクションおよび上部カラーの端部が内側にシフトされ、ラインの間にカラーを処理するのに必要な嵌合が生じる(図49a)。

特別な乗り物(図49のb)に乗っているとき、表側を上にして上のカラーをテーブルに配置し、上のカラーを表側を内側にして配置し、上のカラーの部分が必要な量だけ下側のセクションに対して突出するようにする。 縫い付けは、下側の襟の端部と側部で、切断部から1.5〜2 cmの距離を置いて行われます。縫い目の周波数は1 cmあたり2縫いです。穿孔するとき、上部の襟には0.5〜0.7 cm 襟の生地と形状から。 上部の襟の上部のカットは、下部の裾のカットに対して0.8 - 1 cm突出する必要があります

研削する前に、上のカラーのフィットは、アイロンの側面によって、カットから1.5〜2cm以上離れないように絞られているので、上のカラーのカットオフの伸びた部分が回転の線の下になります。 下襟の側では、襟の端の粉砕ラインが浅くなっています。 研削は、0.6-0.7cmの縫い目を有する研削機械上で、または0.3-0.4cmの縫い目(仕上げラインを有する襟用)および0.6-0.7cmの縫い目を有する機械上で下側の襟部上で行われる 仕上げ線のない襟の場合)、端部で、襟は意図した線に沿って研削される。 研削ラインは、ラックの切れ目のレベルで開始または終了するか、または1cmの切れ目(縫い目の繋ぎ目の幅)に達しないようにします。

縫い目の旋回を元に戻す前に、出発セクションに沿ってガスケットの位置を確認してください。 ガスケットは継ぎ目に入るべきではありません。 グラウトの縫い目は湿らせて特殊なパッドで押します。 パイル織物の製品では、より薄い端縁を得るために、シザーブレードまたはナイフで継ぎ目を蒸した後、パイルを(シームに影響を与えずに)シームから除去する。 カラーのさらなる処理は、モデルに依存し、エッジ上の仕上げ線の有無にかかわらず可能です。

フィニッシングラインによる加工襟。 襟を回した後、縫い目は0.3-0.4 cmの余裕を残して手で切断され、襟の角には0.2 - 0.3 cmの幅があり、襟は前側で回転し、下側の襟から掃き出されます。 織り出すとき、配管は、ファブリックの厚さに応じて、0.1〜0.2cmの幅で上部カラーから真直ぐにして固定されます。

手動で縫い合わせるときは、縫い目をつかんでいなくても、縫い目をつかむことなく、縁から0.5〜0.7cmの距離で、1〜1.5cmの斜めの縫い目で縫い合わせる。縫い終わった後、2番目の縫い目を縁から1.5〜 2〜3cmの斜めのステッチ。ステッチは上部の襟の側面から行い、端を底に向かって曲げます。 このラインはエッジを固定し、上部カラーのフィット感を均等にします。

特別な乗り物の掃引線は、端から0.8-1cmの距離に置かれます。

襟をアイロンで、または下部の襟からプレスでアイロンをかけ、作業者に逸脱した刃先の位置でカラーを位置決めします。 最終的なプレスの前に一時的な消耗品を取り除く必要があります。 フライと両端の襟を押した後、2.5〜3 cmの手動斜め縫いで掃除し、仕上げ線を終えます。

線を仕上げることなく襟を処理する。 練り込み時には、上の襟部分を下の襟部分に対して0.3cmだけ切り取った後、下の襟部分の継ぎ目代を0.3-0.4cmの範囲で切断し、下の襟部分に手動の縫い目で、 接着フィルムを使用して、または粉砕機で。

手のステッチを取り付けるとき、継ぎ目は下襟の側に向けられ、上襟による縁取りの生産に関して配置される。 ヘミングは、0.7cmの長さの斜めのステッチで行い、終端ラインを有する首輪のように、垂直方向およびさらなる加工を行う。

特別なステッチを特別な機械に固定するために、カラーの縁部をエッジから0.4~0.5cmの距離で予備的にブラッシングする。 細目のミスアライメントを避けるために、縫い目を縫うための縫い目を取り付けるときは、カラーの隅に1.5〜2 cmに達するべきではありません。

接着フィルムを塗布する際には、特別な機械上で、またはアイロンをかけて継ぎ目をアンダーカットした後に、ラインの近くに下部の襟を敷くための装置の助けを借りて置く。 研削砥石を砥石磨き機に取り付ける場合、縫い目は下襟の前側で縫い目から0.2〜0.3cmの距離で調整されます。

処理された襟の品質をチェックするときは、上部の襟を上にしてテーブルに配置し、ラックを作業者に切断し、部品の接続を確認します。 フィットするトップカラーはゆがみなしに配布する必要があります。 両側の対称性をチェックするために、カラーを中央のシームの上で曲げ、左右の辺を比較します。 ボトムカラーからテストを行い、ガスケットとの接続、縁取りの均一性と幅、エッジの太さに注意してください。 部品の接続は、前面に目に見える縫い目がない均一な締め具合でなければなりません。 接続および仕上げラインは、表に指定された要件に従って作成する必要があります。 3、およびアイロンをかける - 湿熱作業の技術的要求に従って。

ネックライン付き首輪

製品の首には、処理された襟または下の襟のみが後で上の襟で覆われます(裾の縫い目の処理と襟がピックアップでシングルカットされている場合)。 首の下の襟は、ステープルまたはパッチの縫い目でつながっています。

下のカラーをステープルステッチで首に接続する前に、カラースタンド、アンダーカットおよびネックのセクションを切断し、トリミングする。 ラスケーポのラインは、上部の襟の前側と起立した(それぞれ別々に)予定されています。 raskepovのラインの終わりで、上の襟と衝突で、横方向のコントロールノッチが作られます。 首輪と上襟には、縫い代が切られ、0.8-1 cmのままです。

下側のカラーとネックとの連結及びカラーと上側のカラーとの連結は、予備的な波を伴って又は伴わないで研削機械上で行われる。 彼らは下襟の側の首に襟を入れ、棚の正面に顔を当て、セクションを均等化し、下襟の中央を背中の首の中央に合わせ、襟の端を棚の首のチェックノッチで合わせる。

教育プロセスでは、挿入を容易にするために、コントロールノッチ上のピンを用いて襟を首から切断する。 彼らは一度に襟を包む - ボトムカラーの右端から左または二段に - ボトムカラーの中央から左端へ、次に右端から中央へ。 縫い目の幅は0.7-0.9cmで、縫い目はまっすぐで、長さは1.5-2cmで、ループ状の縫い目で時々締め付けます。 厚手の生地から製品を加工する場合、下部の襟を振ったときに、サイドガスケットが側面に持ち込まれます。 薄い布で作られた製品では、下部のカラーがサイドガスケットとともにネックに挿入されます。

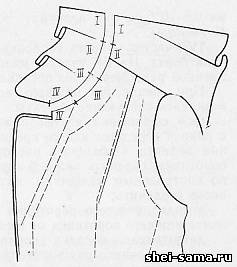

飼育したとき  ネックの下襟部分は、背中の中央からビードまで、従来は4つのセクションに分けられ、それぞれに異なる要件がありました(図50)。

ネックの下襟部分は、背中の中央からビードまで、従来は4つのセクションに分けられ、それぞれに異なる要件がありました(図50)。

セクションI - 背中の中央から、1.5-2cmの肩の縫い目のラインに達していない。下部の襟は、フィットなしで均等に間隔を置いている。

セクションII - 肩の縫い目の上(肩の縫い目のラインから背中の方向に1.5-2cm、棚の方向に3-4cm)。 製品の肩部分の襟の離脱に合わせて一様にフィットさせるために、下部の襟をこの領域に0.5〜0.7cm植える。

セクションIII - セクション11の終わりから、ラペルの留め具を付けたコートのラペルの屈曲ラインまで、トップへのバックル付きのコートのネックラインの終わりまで2〜3cmに達していない。 この領域は斜めにカットされており、製品の加工中に最大のストレッチを受け、さらにそれは鎖骨のクラウンの上に位置する。 鎖骨にフィットするように凸形状を作り出すために、0.5〜0.7cmの首がこの領域に植え付けられる(セクションIIの下部襟のフィット量によって)。

セクションIV - セクションIIIの終わりからボードの始まりまでの首の部分。 第IV節では、下側のカラーは、フィットすることなく首に均一に接続されている。

下襟を首に接続すると、次のような不具合が発生する可能性があります。

下側カラーのシーム連結部分は、中央のラインまたは背中の中間シームと整列していない。 この欠点を解消するには、下襟を挿入する縫い目を解凍し、下襟をピンで首に固定し、中央の線から始まり、再び接続する必要があります。

Iセグメント内の下側カラーの嵌合は、下側カラーを首後退させる。

私のプロット上の首の許可された着陸は、襟の下の背中に折り目をつける。

IIセグメント上の下襟のフィット感の欠如は、下襟の丸首を提供しない。

首の3番目の部分に着地していない場合は、鎖骨の曲率の丸みを生じさせません。

IVプロット上に着陸するとラペル線が曲がります。

首の部分の非対称の配置は、頸部領域にバイアスを引き起こす。 ネックの半分の部分が他方の部分に対して変位する結果、欠陥が許容される。

これらの欠陥を排除するためには、必要な接続要件を考慮して、ボトムカラーを浮かせて首に再接続する必要があります。

製品の全体的なバランスを確認する際には、以下のような不具合を特定することができます。短襟を棚の首に接続すると、必要以上に下部に入り、背もたれがぴったりとフィットします。 長い首輪(ネックが伸ばされている)を接続すると、棚は下部に広がり、底部の後部は図の後ろに位置します。 どちらの場合も、襟は首から蒸発し、首と襟のサイズは調和しています。

ネックスイープラスキピーと下襟の接続を確認した後。 掃除は、室内装飾品の側面から行われ、カットを均等にし、制御ノッチを組み合わせるだけでなく、襟とビードの回転の縫い目の組み合わせを制御する。 下側の襟の縫いは、グリッチの左側の縫い目から開始して、糸を壊すことなく、1本のラインでガセットの縫い目を同時に縫うことによって行われる。 下襟にステッチを施すと、カッティングから0.8〜1cmの距離で縫い目の横に電流が敷かれます。 襟を首に接続する別のシーケンスも可能である:最初はラスケープを研削し、次に襟に首を挿入し、逆も同様である。

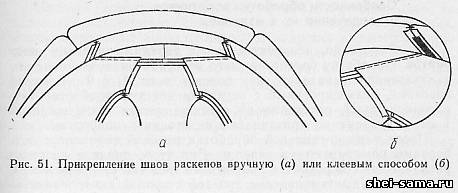

ステッチステッチ  ネックの下襟と特別なブロック上のラケットレールの縫い目、作業襟に製品を配置。 締め付けを避けるために、肩の縫い目はアンパックされ、下襟のステッチングラインに達しない。 下襟の前側から。 口の縫い目から、車内に寝る。 ステッチング中に固定されていないサイドガスケットのネックの切れ目は、シームの締結と同時に下部カラーのガスケットに取り付けられる。 下襟と首の接続の縫い目にラペス縫いの縫い目を付ける必要があります。 取り付けは、長さ1〜1.5cmの手動の直線縫い(図51、a)または接着フィルム(図51、b)の助けを借りて行われます。 大量生産では、ラッケープの縫い目に沿ってグルーの曲がりを越えて2〜3cmの棚から出発して、フィルムマシン上にグルーフィルムを置きます。 フィルム幅0.3~0.4cm。

ネックの下襟と特別なブロック上のラケットレールの縫い目、作業襟に製品を配置。 締め付けを避けるために、肩の縫い目はアンパックされ、下襟のステッチングラインに達しない。 下襟の前側から。 口の縫い目から、車内に寝る。 ステッチング中に固定されていないサイドガスケットのネックの切れ目は、シームの締結と同時に下部カラーのガスケットに取り付けられる。 下襟と首の接続の縫い目にラペス縫いの縫い目を付ける必要があります。 取り付けは、長さ1〜1.5cmの手動の直線縫い(図51、a)または接着フィルム(図51、b)の助けを借りて行われます。 大量生産では、ラッケープの縫い目に沿ってグルーの曲がりを越えて2〜3cmの棚から出発して、フィルムマシン上にグルーフィルムを置きます。 フィルム幅0.3~0.4cm。

上部の襟を1.5-2cmの長さの下の手の縫い目の上に置き、上部の襟のラセケの縫い目に沿って0.2cmの距離でスタンドの曲がりに沿って線を敷き、上部の襟によって下部の襟を曲げる。 グリッチの縫い目から0.1〜0.2cmの距離で、手動ストレートステッチ1〜1.5cmでピックの側面からガセットの縫い目を固定します。 ラスケープの部分に縫い目を敷くのを避けるために薄い織物の製品では、カリコのガスケット、粗いカリコまたは不織布が置かれている。

下側カラーとネックパッチオーバレイとの接続は、Ch。 2 p 10 "ジャケットの加工。"

カラーの加工と製品との接続

カラー、  パッドの上部とワンピース。 下襟の側面を処理して首に接続することは、Ch。 1、p.9を参照してください。上襟(ショールカラー)の上端を持つシングルカットの上襟は、シームが幅1cmのミドルカットでカットされ、同時に上半身のエクステンションをステッチングします。

パッドの上部とワンピース。 下襟の側面を処理して首に接続することは、Ch。 1、p.9を参照してください。上襟(ショールカラー)の上端を持つシングルカットの上襟は、シームが幅1cmのミドルカットでカットされ、同時に上半身のエクステンションをステッチングします。

湿式熱処理の後、ピンを有する上部カラーが製品上に置かれる。 これを行うには、まずテーブルの上にカップを上に向けて襟を横に向け、上に、下の襟に中間線を合わせて、製品の顔を下にします。 襟付きの襟のスライスは、製品の対応する部分に対して0.7〜1cmほど解放されます。 第1行の穿孔は、ラペルの曲げ線に沿って行われ、側面パッドの側面からラックの曲げが行われる。 その後、製品は襟と襟を上に向けてひっくり返り、襟と上の襟が掛けられます。 ステッチングの後、ビードとカラーはエッジから一度にグラインドされます(図52)。

ボードとラスケの縫い目のついた襟も同様に扱われます。

着脱可能なスタンドカラー。 スタンドアップカラーの加工のためには、外側に位置する上部カラー、ネックに隣接する下部カラー、およびガスケットのカット部分が必要である。 出発及び襟の端部の加工は、0.2-0.3 cm幅の上部襟からの縁取りを形成する丸い縫い目で行われる(織物によって異なる)。

ボトムカラーはガスケットで補強され、ターンダウンカラーのように糸や接着剤で固定します。 次に、下襟と上襟を押してトリムします。 襟を研削し、縫い目をアイロンで締め、コーナーの余分な織物をトリミングし、0.2-0.3cmのままにしてから、捻って掃き、アイロンをかけます。 完成した襟は首につながっています。

薄い織物で作られた製品では、カラーは、棚のネック部の上部のものと共に下部のカラーの側面のネックに挿入され、上部のカラーのみがバックのネックを掃引して底部を曲げる。 肩の縫い目の上の下襟のスタンドの切片を切開する。 襟の端はクリップと重なり、棚の前側に曲げられ、襟を振っている継ぎ目に固定されます。

カラーは、カラーの側面から首に挿入される。 背中の襟と襟をつなぐ縫い目は縫いつけられていません。 下側のカラーのカットは、カラーを手動または機械で縫い付けるシームに取り付けられています。 厚い布で作られた製品では、スタンドアップカラーの接続は、古いシームで処理されるときに、ターンダウンカラーのように生成されます。

ジャケットやジャケットを縫うことは、テーラーアートの頂点と考えられています。 そしてカジュアルではない。 結局のところ、ジャケットの高品質の仕立てのためには、多くのスキルと知識が必要です。 しかし、彼らが言うように、道は歩く道によって習得され、今日のマスタークラスはジャケットの最も重要な結び目の一つである襟の加工に捧げられています。 しかし、まず、少し重要な理論。

ジャケットに適切なフィット感を与え、製品の外観を改善し、動作させ続けるために、部品は接着剤で複製されています。 複製は特別な印刷機でも、印刷機がない場合でも、鉄の助けを借りて行うことができます。 アイロン掛け面の温度は150〜160度、プレスの持続時間は8〜30秒です。 (接着剤の種類、プレス面の圧力と温度に依存します)。 自宅で複製を行う場合は、蒸気発生器を使用するか、湿った綿布で部品を複製することをお勧めします。

ガスケット材料および複製方法は、製品が縫製される布地に応じて選択される。 重複はガスケットによって行われる。

ジャケットとジャケットでは、棚、コケット、フラップ、葉、パッチポケット、袖口、ストラップ、ベルトなどの詳細を複製します。詳細は全体または一部が複製されています。 ジャケットの棚、背中および袖の底に余裕の敷設を複製してください。ガスケットの端は変曲線に沿って配置してください。

男性用のジャケットやコートでは、(モデルに従って)より安定したフォームを作成するために、棚の別々の部分が胸または肩ガードルエリアに追加のパッドとともに複製されます。

ガスケットの詳細は、主要部品と同じパターンに従って調整されています。継ぎ目の余裕は最小限に抑えられます(1~2mm)。まったく行われません。

ジャケットとコートの建設的なラインとセクションをストレッチから保護するために、幅10mmのストリップを追加して斜めのスレッド(ボード、カラー、ラペルの曲げラインのエッジ)に沿ってカットします。

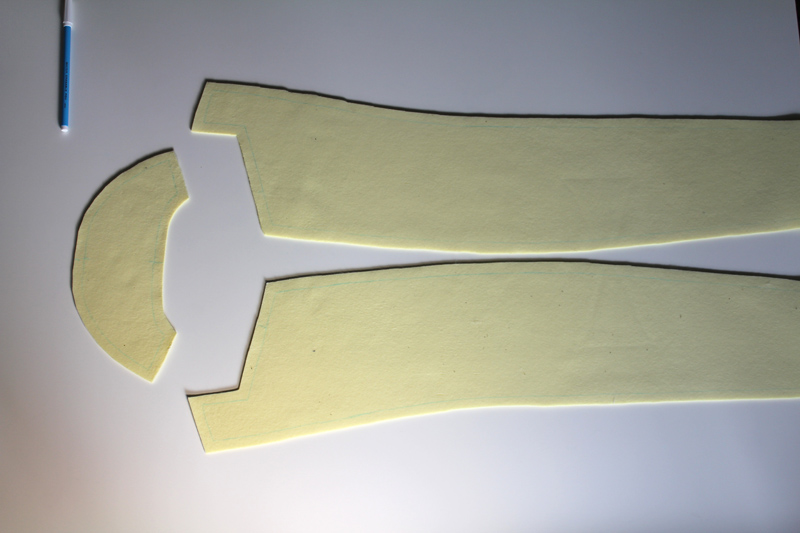

ジャケットをカットした後、シェルフ、セレクト、カラーの詳細はサーモファブリックと同じにする必要があります。 ラペルの曲げ線、棚の側面部分、襟の縁は、斜めに沿ってカットされたガスケットのストリップで補強する必要があります(図1)。

図1 1.サーモファブリックで棚を強化する

図1 2.マークの手当の解任

棚の縁を内側に向けて、ボードの外側の端に沿って、襟を縫うようにしてください。 2 mmの縫い目に達していないラペルのマークと低い変曲点で余裕を切ってください(図2)。

襟をボードの端に沿って底に縫い付けるマークから余裕を切ります。 コーナーで余裕を斜めにカットします。 ジャケットの丸みを帯びた端がある場合は、丸みを帯びた部分の余裕をいくつかの場所でカットし、余裕を角でカットします(図3)。 2〜3 mmの縫い目には到達しないようにしてください。 フロント側のアウトボードを外し、外側のエッジを上のノッチまできれいに掃きます(図4)。

図1 3.両側の余裕をカットします。

図1 4. Vymetat uportノッチ

下の襟を中間の縫い目に沿って縫い合わせ、襟の曲がり部の余裕を切ってください(図5)。 上部の襟を詳細に描いて、コーナーを複製します(図6)。

図1 5.下襟の余裕

図1 6.コーナー部で補強された上部襟

上部と下部の襟を前側で折って写真7のように折って、端に沿って折り目を付けて縫います。 コーナーの幅0.4 cmにカットされたカラーの端にある余裕は、0.2 cmまで許容量をカットします(図8)。

図1 7.襟の詳細をマークに縫い付けます。

図1 8.カラーコーナーをカットする

襟をひっくり返し、端をきれいに掃除し、襟を曲げて、製品内に入る位置にします。 一対のはさみで襟の端を開きます(図9)。

図1 9.襟を折って、つまんでトリムします。

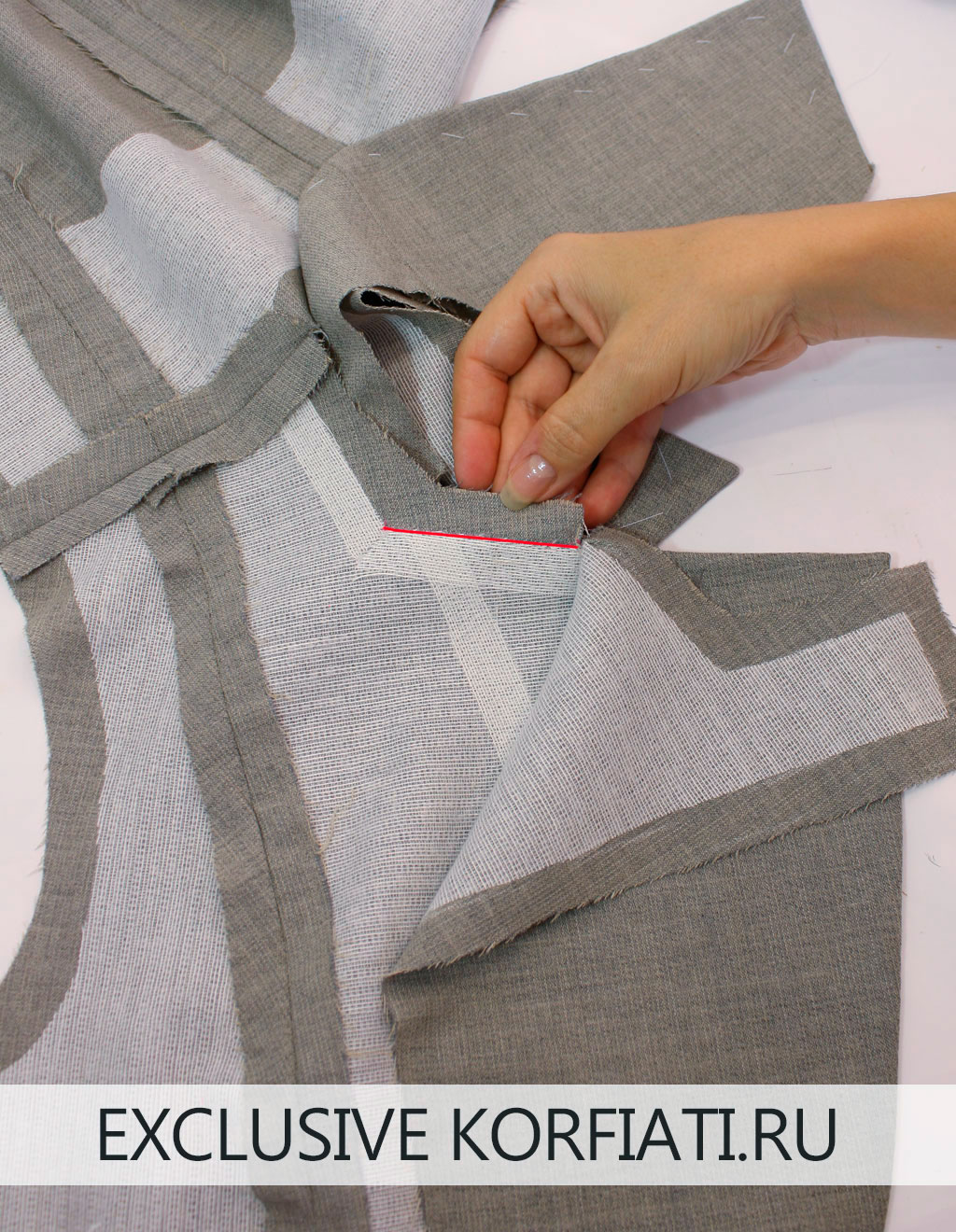

コントロールマーク、ステッチ(シームは赤で表示されています)の間の短辺の棚の首にボトムカラーのみを置きます(図10)。

図1 10.マウスピースの短辺の襟

1 mmの溶接部に達することなくシーム余裕を解消します(図11)。 アイロンがけをしてください。 下襟の残りの部分を襟ぐりと背中、縫い目で掃きます。 縫い目の前に2〜3 mmに達することなく、首の後ろの丸み付けポイントのクリアランスを確保します(図12)。

図1 11.コーナーの余裕をカットする

図1 12.ボトムカラーを製品に縫い付けます。

ライニングを上りにステッチし、ライニングを自由に合わせて折畳みをします。 下のものと同様に、上のカラーをフランジとライニングに最初に短辺に沿って取り付け、次に角までの余裕をカットし、カラーの残りの部分を完全にステッチします。 製品のアイロンをかける。

図1 12.製品をアイロンで洗う。

両方の襟 - 下部と上部は、機械のステッチで隠しステッチまたはステッチで背面のネックラインに沿って手動で一緒に固定します。

図1 14.完成した形の首輪。

スタンドアップカラーの首との処理と接続。 スタンドアップカラー(図68、a)を扱うには、カラーを中央に沿って曲げ、内側を下に向けて折り曲げてカットを均等にし、端を研削します(図68、b)。 シーム幅0.5~0.7cm。

結び目の付いたスタンドアップカラーでは、端部の回転と同時に、シェアエッジがノッチまでカットされ、スタンドカラーをネックに挿入する開始点と終了点が決定されます(図68、c)。 コーナーの縫い目は切り取られています。 特別な装置の助けを借りて前面に襟をつけ、縫い目をまっすぐにしてアイロンをかけます。 首に接続するときは、ラックの内側を下にして折り曲げ、製品を襟の側面から縫い合わせ、ノッチを合わせます。 シームの幅は0.7〜1cmです。シームはカラーの側面に折りたたまれています。 スタンドの外側部分の切り口を0.5~0.7cm内側に折り曲げ、折り畳まれた端から0.1cmの距離に調整して、スタンドの内側部分の縫い目を閉じる(図68d)。 完成した形の襟はアイロンをかけた。

縫い付けられたラックを備えたターンダウンカラーでは、最初にカラーをスタンドに接続します。 この場合、ラックは外部と内部の2つの部分で切り取られています。

モデルによっては、ラックガスケットが切断されることがあります。

ラックの部品は、面を内側にして、処理されたカラーに入れられた間に折り畳まれ(図68、e)、カットをラックの外側部分と均等にし、ラックの端を研削し、同時にカラーを研削します。

この襟を首とスタンドカラーに接続します。

ネックライン付きシングルカラー。 シングルカラーは、フェイバリット、ダブルまたはシングルベイ、ダブルとステッチステッチ、およびステッチシームで特別なジグザグステッチマシンを使用して首に接続されています。 片側旋回(図69a)またはダブルベイリング(図69.6)を使用した襟喉の接続は、首と二重襟の接続と同じ方法で行われます。

ダブルシームで接合するとき、処理されたカラーは、製品の前面に出て、カットを均等化し、カラーの側面から縫い付けられる。 縫い目の幅は0.3~0.5cmです。次に、縫い代をカットし、襟を製品の間違った側に折って、縫い目をまっすぐにし、縫い目をつけて、0.5~0.7cmの距離で襟に沿って2番目の線を縫います。 69巻、c)。 厚さを減らすためのシームアイロン。 完成品では、前側からの襟がシームを閉じる。

シームステッチングで接合するときは、製品の前面にカラーを入れ、ネックを0.5cmほど切って襟の切り口を外し、襟の側からネックに縫い付け、ノッチを合わせます。 襟側の縫い目の幅は1cm、本体側の巾は0.5cmです。襟側の襟で縫い目のまわりを曲げ、製品の方向に曲げて、折り目から0.1mの距離で調整します。 シームはアイロンがかけられ、同時にカラー(アイロン、69、g)でアイロンがかけられます。

特別な機械を使用して昔ながらの継ぎ目に接続するとき、襟は製品の間違った側に配置され、カットを均等にし、襟の側の首に刻み目をつけてノッチを組み合わせます。 縫い目の幅は0.7〜1cmです。襟を折りたたんで、縫い目を製品の側面に折り畳み、特殊なジグザグステッチマシンで襟の縫い目の上につぶします(図69 e)。 シームをアイロンで締め、製品の前に襟を折りたたみ、縫い目を閉じて、再びアイロンをかけます。

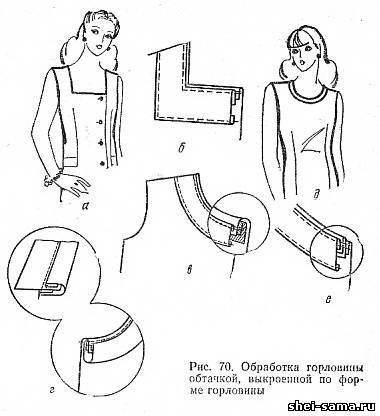

襟のない製品の首の加工。 襟のない製品では、スロートセクションは丸みのあるシームで加工できます。 首の形に彫られた旋盤。 配管と配管; 縁取り縫い; obtachkoyは斜めの配管に45°の角度で切った。

ネックを面で加工して首の形にカットすると(図70、a)、面の部分が側面の前で折り畳まれ、セクションが均等化され、グラインドが解除されます。 シーム幅0.5~0.7cm。

羊毛、絹織物、合成繊維を含む布で作られた製品の縫い目は、アイロンで拭き取り、綿から両面に並べます。

フェーシングの内部切れ目は、0.5-0.7cmだけ間違った側の側で曲げられ、折畳みエッジから0.1cmの距離で縫い合わされる。 軽く崩壊する組織から作られた製品では、セクションは以前は特別な機械で曇っています。

製品が前部または後部のネックラインからファスナーに加工されている場合は、フェーシングの端部をフェーシングに取り付ける必要があります(サイドボードまたはファスナーを処理するための余裕)。 シームの幅は0.7cmであり、シームはファスナファスナの側に折り畳まれている。

フェーシングを製品の正面側に置き、前面を下にしてカットを均等にし、フェーシングのステッチを製品の肩の縫い目と合わせ、首のカットを回します。 シームの幅は0.7cmであり、シームは、凹状の線および内側の角に沿って線に達することなく、0.1〜0.2cmだけ切開され、面は曲げられ、面の側に曲げられ、面の正面から0.1 - 0、シームグラインドからW cm。 次いで、面を製品の内側に折り重ね、アイロンをかけて、面の方向に0.1〜0.2 cmの幅を持つ配管を形成する(図70、b)。

フェーシングの内側のエッジは、肩の縫い目に平行な機械ラインを使用して肩の縫い目に取り付けられ、背中と手前には目に見えない縫い目を手動で付け、前と後ろの中央と肩の縫い目との間に配置します。

ウール、シルクファブリックおよび合成繊維を含むファブリックでできた製品では、フェーシングの全長に沿ってブラインドステッチマシンで製品の主要部分にフェーシングの内側エッジが取り付けられることがあります。

ネック部を不織材料のガスケット(図70、c)を有する面で加工する場合、ガスケットはネックの回転と同時に取り付けられ、

フィラメントの可能性を高めた透明な布で作られた製品では、経糸に45 "の角度でカットされた面を持つネックを処理することが推奨される。

面は、製品の正面に下向きにして、首(米、70、g)を粉砕します。 シーム研削は、直面する側に向けられる。 面の断面は、0.5-0.7cmだけ間違った側の側に曲げられ、継ぎ目は、0.2cmの研削線と重なるように折り曲げられた縁で閉じられ、表面を取り付けるための継ぎ目に機械で縫い付けられるか、または0.1cm 主要部の彼から。 フェーシングは製品の内側に折り畳まれ、継ぎ目はまっすぐにされ、アイロンがかけられ、0.2〜0.3cmの幅を有する主要部分からの配管が形成される。

オーバーレイは、肩の縫い目に沿ってのみ取り付けられます。

仕上げ布で作られた配管(図70、e)でトリムを施したネックを処理するとき、縁取り用のストリップの一部およびその端部を削り落とす。 シームの幅は0.7cmです。シームはアイロンをかけたり、レイアウトしたりしています。 ストリップの端部を首の主要部分に取り付けるのと同時に端部を研削することができる。

ネックから加工されたファスナーを備えた製品では、ストリップの端部は挽いていませんが、間違った側の側で0.5 - 0.7 cm曲がって、内側の中央に沿って折り曲げてカットを均等にします。

このようにして準備された縁取り用ストリップを製品の前面に折り目をつけて配置し、モデルから提供されるストリップの折り目から距離をおいてストリップに沿って縫い合わせ、端から3~4cm後退させる。 残りのプロットで 製品側のシームの幅は0.7cmに等しくなければなりません。

処理されたファスナを備えた製品では、ストリップの締結は締結具の縁部から開始され、トリムまたはタックファスナを製品の前面側に曲げ戻すべきである。 フェーシングの内側エッジは、内側から0、H-0.5cm折り曲げられ、エッジから0.1cm離れた位置に配置されています。 縁取りを取り付けたら、スロートオーバレイを製品の正面に下向きにしてカットを均等にし、ネックを製品側面からトリミングして、縫い目にラインを敷きます(図70、f)。 フェーシングを製品の内側に向け、シームと裾をまっすぐにしてアイロンをかけます。 フェーシングの内縁は、肩の縫い目に機械で縫い付け、隠れた縫い目で手でいくつかの場所で首に縫い付けて肩の縫い目に取り付けられます。 より大きな救済のために、縁取りコードを埋め込むことができる。 コードを取り付ける前に、コードをストリップの内側に挿入します。 コードでエッジストリップをトリミングするには、ストリングとフラットエッジのしっかりとしたフィットを保証する特別なデバイスを使用します。 加工したネックをプレスする。

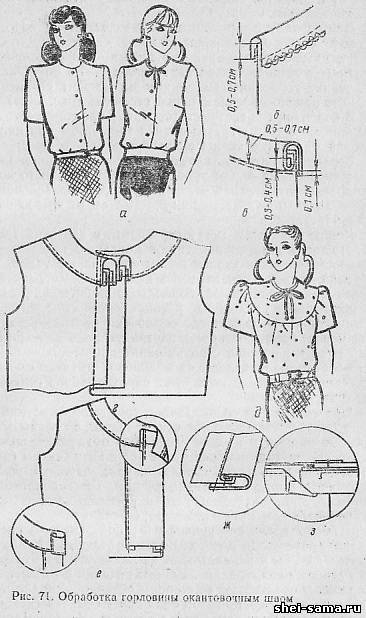

ネックラインを縁の縫い目で処理するには(図71a)、面は縦糸に45゜の角度でネックラインの形状にカットされ、面と端の部分は経糸に平行になるように研削されます。 首を回すと同時に縫い目をつけます。縫い目は切断され、縫い代は0.5〜0.7 cmになります。

羊毛、絹織物、合成繊維を含む織物で作られた製品の縫い目は、アイロンがかけられ、綿布から作られた製品は両面に配置されています。 フェーシングの幅は、エッジの幅と処理方法に依存します。 ウール生地からの製品では、ネックは、1つの開いた切れ目を有するエッジ継ぎ目で処理される。 フェーシングの内側の端は特別な機械で覆われています(図71,6)。

ネック部にファスナーを加工した製品では、ファスナーの端にあるフェーシングの端が内側の1cmまで曲げられます。前面は製品の正面側を下にして、カットを水平にし、フェーシングの側面のネックを回します。 シームの幅は0.5〜0.7cmです(モデルによって異なります)。

ネックラインに留め具が付いていない製品では、端から3〜4cm後ろに後退しています。 縫い目は、2つの面に配置され、ステッチは残りの領域に面しています。 フェーシングは製品の内側に折り曲げられ、シームのまわりで曲がり、配管を形成する。 縁取りは、製品の前面から面を取り付ける継ぎ目に機械ステッチで固定される。 完成した形の首はアイロンをかけました。

ネックラインを縫い目で縫い合わせるには、斜め幅を45度の角度で斜めに仕上げます(縫い幅の2倍+ 1〜1.5cm)。1本の特殊な装置を使用して機械加工を行います(図71 c)

締結具のない製品では、背中の中間部分を研削する前に頸部を縁取って、さらなる加工によって縁の端部が継ぎ目にはめ込まれるようにする。

中間の縫い目の縁の上端と下端は同じ高さになければなりません。 上のシーム余裕は、継ぎ目の部分から0~4.5cmの距離で境界を越えて縫うことによって、製品の上部に取り付けられる(図71、d)。

縁取りの端は文字列に入ることができ(図71のd)、その長さはモデルに依存する。 軽量スリップ生地からの製品では、端部は結び目で結ばれています。これらの端部は、後で処理することなく切断されたものです。 ピックアップで処理できるファスナー付き製品では、ネックバンド加工を側面を回転させる前に行うことをお勧めします。 両側を機械加工した後、アンダーボードの上の切れ目を内側に曲げ、折り畳んだ縁がネック縁線と0.1〜0.2cm重なるようにし、ネックエッジラインに沿って製品の正面から機械ステッチで固定する(図71、e)。

特殊な固定具がない場合、ネックは、しばしば面を用いて2回折り畳まれた閉じた部分を有する縁の継ぎ目で処理される(図71のg)(図71のg参照)、縁の部分は経糸に平行になるように研削され、 0.5~0.7cmのシーム余裕を残して両面を敷き詰め、端面を削り取ることができないようにして、内側を内側に曲げ、断面を平らにし、片面を1cm切って表側 製品が折りたたまれ、フェーシングとネックのセクションが水平になるようにして、ネックはフェーシングの側面から回転します。シームの幅はモデルに依存し、フェーシングの一方の端(処理されていない)は、1〜1.5 cm(図71、h) フェーシングは、内側の側部に折り曲げられ、継ぎ目のまわりで曲がり、配管を形成し、正面側から見掛けのポグラチバニユの継ぎ目に機械ステッチで締結される。 。 完成した形の首はアイロンをかけました。

コートや襟と襟付きジャケット - 多くのファッショナブルな女性の夢。 初心者のニードルは、襟の加工がそれらを最大の困難にさせるので、消極的にそのようなモデルをとる。

このマスタークラスでは、襟や襟を適切に処理する方法、完成品を製品の首に縫う際の細部とニュアンスを詳しく調べます。

マスタークラスは3つの段階で構成されています:ゲートボリュームの処理と形成、ラクタンの処理とマウントゲートの準備

12月のコラーラーの取り扱いと成形

ステップ1

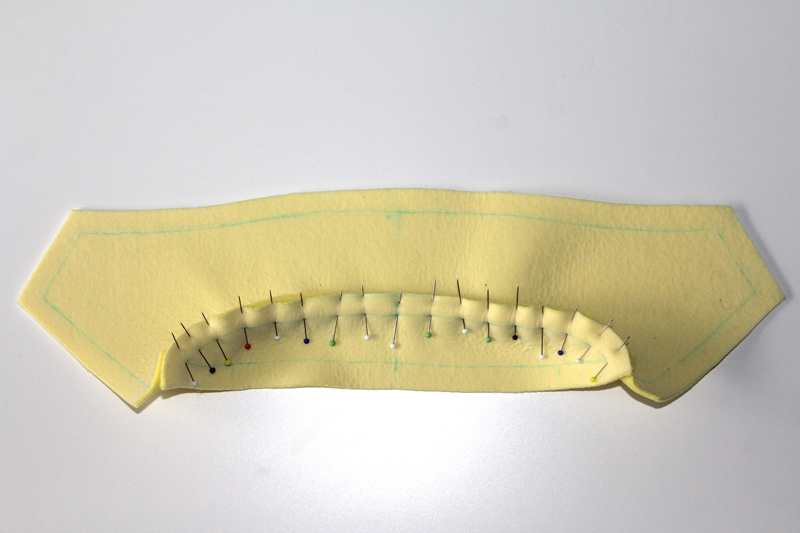

スタンドとカラーの両方の詳細をガスケットで固定します。

シームラインとチェックマークを間違った側に転送します。

ステップ2

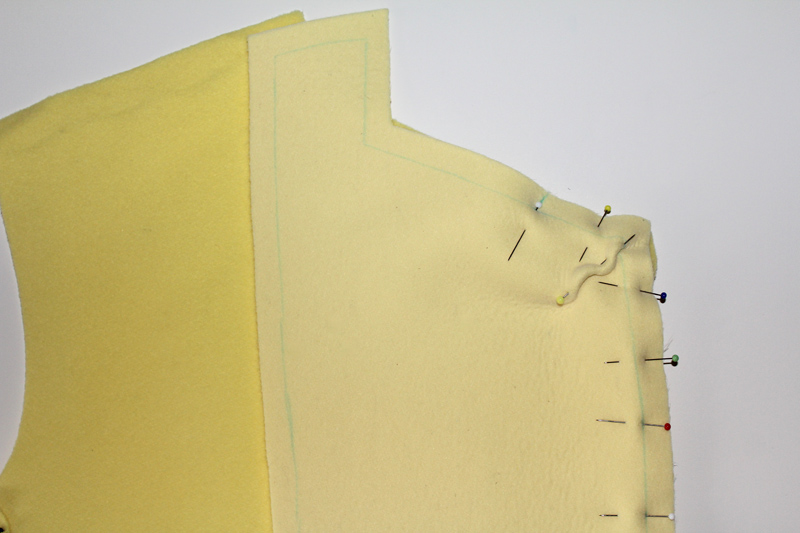

スタンドの1つのディテールを上の襟の顔の細部に合わせて折って、中央の線を揃えます。

研削ラインに沿ってラックを固定し、マークアップ、スイープを調整します。

ステップ3

ラックをトップカラーに縫い付けます。

アタッチメントストラットの継ぎ目代を丸み付け箇所(刻み目の深さが5 mm以下)でカラーに合わせます。 切れ目の数は、継ぎ目の曲率に依存します。線の曲がりが大きくなればなるほど、ノッチの必要性は増します。 緩い材料では、このような操作は必要ありません。

ステップ4

スタンドを襟に縫い付ける際の縫い代を傷つけると、線は縫い目の縫い目から1〜2 mmのところに置かれます。

縫い目の近くの余裕を調整します。

同様に、ボトムカラーを取り扱います。

ステップ5

上下の首輪を向かい合わせに折って、カットを均等にします。

ステップ6

材料の密度と厚さに応じて、下の(!)首輪のフライと襟の短い端に沿って3〜5 mmのトリミングを行います。

STEP 7

襟と下襟を対面させ、カットを均等にし、真ん中から離します。

襟を外します。

ステップ8

1.5 mm幅の下襟から引き出すためのシーム余裕を調整します。

ステッチの近くに余裕をつける。

ステップ9

首の襟を縫い付けたマークアップ上で、襟の終わり/裏返し線をまっすぐに回します。

襟の端のトリミングシーム余裕をある角度で切り取ってください。

ステップ10

襟を正面に回し、角をまっすぐにします。

下の襟の側面へのトランジションエッジの形成で、フライと短い端にシルク糸で斜めのステッチで襟を掃引します。

ステップ11

カラー端の対称性を確認してください。 アイアン、マークとアイアンをもう一度はずしてください。

ステップ12

今度は襟を形成する必要があります。

これを行うには、完成した襟を、マネキンとピンの上に曲げて置きます。 スプレーボトルで湿らせて、この位置で乾燥させます。

ボードとレーシックの治療後には、頚部に収まります。

襟が成形されている間、私たちは襟元の加工に進みます。レーサーの治療

ステップ1

あなたのモデルと選択された素材の推奨に従って、棚の詳細を複製して、裏地の首の選択と面倒をフリゼリンで再現します。 不織布上のシェアの方向は、ベース材料の部分のシェアの方向に対応していなければならない。 ビーズの稜線に沿って、棚の襟元の折れ線に沿って、また棚と背もたれのネックラインに沿って、必要に応じてフライイン・キャン・バンドを押してください。

接着剤ガスケットで補強された部分にパターンを記入します。

ステップ2

レリーフや肩の縫い目に棚、樽、背中の詳細を掃引し、必要に応じて試してみてください。 次に、肩の縫い目からの穿孔を取り除き、これは加工とアイロン掛けを容易にします。

前面をカットして両面を重ね合わせ、襟を縫い合わせて表紙の下端まで切ります。

完成したラペルのコーナーが製品にぴったりとしっかりしているように、長いテーラーのピンで、ラペルの角をピックアップのディテールに固定します。

これにより、ピックのパーツに素材のフィット感が小さくなります。

ラペルの曲がりの場所で、サイドボードに小さな着陸を作ってください。

ステップ3

ピックを棚の側面にステッチして、襟を縫い合わせて紋の底に縫い付けます。 ラペルの鋭角を通して、ステッチの長さを2mmに減らし、コーナー1-2の横方向のステッチを置き、角度を鈍らせる。

ピンを取り外します。

ステップ4

ラインの始めとラペルの曲がりの場所でノッチを行い、2 mmのラインに達しないようにします。

ステップ5

カット代金を許可する。

構造および材料の特性に応じて3〜7mmに段階的に切断する。

コーナーでは、コーナーの余裕をカットして、ラインまで2 mmの距離を置いてください。

ステップ6

選択を上にして、ボードの端から斜めの絹の編み目で、コートの内側に向かって過渡的に縁取りします。

ラペルのトランジションエッジは、レッジの側面にあり、ピックサイドのラペルトランジションエッジのエッジの下にあることに注意してください。

STEP 7

ビーズの端と襟をアイロンで、好ましくは針ウェブ上でアイロンをかける。

これが利用できない場合は、材料の質感を損なわず、パイルをこすらないように、柔らかいバッキングシート上またはベース材料のフラップ上でアイロンをかけます。 マークとアイアンをもう一度取り外します。 棚板の側面からの鉄製の襟、ボード - ピックの側面から。

ステップ8

製品の肩の縫い目を縫い合わせて、鉄を斜めにコーナーで1.5cmまで引き取ります。

ステップ9

上胸部に沿って背中の頸部を裂き、ステッチングし、ピックアップトリムを向ける。 シーム余裕を許容し、対角線のコーナーで5〜7 mmに調整します。

ステップ10

モデルにアイレットハンガーが織り込まれている場合は、ライニング材のストリップから平らにまたはねじって外します。 平らなハンガーの場合は、 3x10 cm、内側を半分に押し、開いているストレレを傾けて折りたたんでもう一度押し下げます。 縁から1mmの距離で折り目を縫う。

完成したハンガーを背中の裏に固定します。 モデルがハンガーチェーンで仕上げられている場合は、後で縫製することができます。

ヒルズへの人気のあるものを扱う

ステップ1

襟のラベルの有無、襟と首の詰め物の中央のラベルを確認してください。下の襟がコートの上にあり、襟と弓の上の襟になるように、首と襟の間に襟を挿入します。

背中の中央と襟のスタンドの真ん中のマークから始めて、下の襟をコートの首に注入して掃きます。

ステップ2

Vkolite上の襟と襟と首の後ろの首のフィラーの首に駄目。

ステップ3

襟のステッチ。

コーナーでは、ノッチを作る。

ブロックに鉄を置いてください。 許容量を5〜8mmに調整する。 上部カラー許容差は下部カラー許容差よりも広い。 首の余裕は調整されません。

ステップ4

首の後ろを背中に合わせ、コーナーから襟元のコーナーまで、分割します。 タイプライターでそれらを縫う。

この操作は、1フィートの足で行う方が便利です。

ステップ5

ラペルジョイントとビードの縫い目を鉄にします。

折り畳みの下にテリータオルのローラーを置き、湿った鉄を通してクッションを軽く押して、折り畳みの上にラペルを置きます。 ラペルの折り目は平らではありません(!)。

ステップ6

首の後ろに既製のコートハンガーを縫い付けます。

背後にある最も難しいこと。 製品の底面の加工に進むことができます。スリーブを挿入し、ライニングと製品を接続します。