Hogyan készülnek a vágók. Famarógép: vízszintes, függőleges, áramszedő, duplikarver. Melyik a legjobb fa router

Az a kérdés, hogy hogyan lehet barkácsoló favágót készíteni, nemcsak az asztalossággal és modellezéssel önállóan foglalkozó házi kézműveseket foglalkoztatja, hanem a professzionális befejezőket is. És itt a legfontosabb dolog nem csak a pénzmegtakarítási vágy, hanem az a tény, hogy a famegmunkáláshoz használt soros szerszámok, amelyeket ma könnyen megvásárolhatók a szaküzletekben vagy az építőipari piacokon, gyakran nem rendelkeznek a szükséges munkadarab konfigurációval. Éppen ezért az ilyen szerszámot használó szakembereknek és házi kézműveseknek módosítaniuk kell a sorozatmodelleket, vagy a semmiből kell gyártani, hengeres acéldarabok felhasználásával.

A házi készítésű vágó korlátai vannak a vele megmunkálható anyagok tekintetében. A marók saját szükségletekre történő gyártása általában a puha acélminőségekkel való megmunkáláshoz kapcsolódik. Éppen ezért egy ilyen házi készítésű szerszám elég hatékonyan képes fát vágni, de keményebb anyagok megmunkálásakor gyorsan eltompul.

A kézművesek saját marószerszámuk elkészítéséhez acélrudakból vagy vasalásokból készült kivágásokat használnak. Ha munkadarabként vasalást használnak, akkor annak bordás felületét eszterga segítségével kiegyenlítik.

A házi készítésű favágó ilyen nyersdarabból történő készítésének technológiája a következő:

- A hengeres munkadarab azon részén, ahol a házi készítésű szerszám vágórésze kialakul, az átmérő felét levágják.

- Sima átmenet jön létre a munkadarab különböző átmérőjű részei között.

- A munkadarab megmunkált szakaszáról az átmérő további negyedét eltávolítják, a rúd kezeletlen részével a munkadarab ilyen szakasza is sima átmenettel kapcsolódik.

- A munkadarab megmunkált része téglalap alakút kap, amelyhez az alsó részét levágják. A munkadarab azon részének vastagsága, amelyen a famegmunkáló szerszám munkarésze kialakul, 2–5 mm legyen.

Famegmunkáláshoz házi készítésű vágót lehet használni, míg a belső sarkának egybe kell esnie a forgás középpontjával.

Ahhoz, hogy a barkácsoló favágó hatékony feldolgozást végezhessen, a gyártás során be kell tartani a következő ajánlásokat.

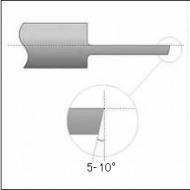

- A vágóélt 7-10°-os szögben kell élezni. Ha élesebbé teszi, akkor gyenge lesz az élezés és alacsony vágási tulajdonságokkal rendelkezik.

- A szerszám forgácsoló részének a kívánt konfigurációhoz gyémántbevonatú tűreszelőket vagy speciálisan fémmegmunkáláshoz tervezett tárcsás sarokcsiszolókat használnak.

- Ha egy házi készítésű favágónak összetett konfigurációval kell rendelkeznie, akkor meg kell hajlítani vagy simítani.

A vágórész kis vastagságával a barkácsoló marószerszámok élettartama meglehetősen alacsony. Az ilyen favágó élettartamának enyhén növelése érdekében a szerszám alján, a vágóélével szemben található sarka kissé lekerekíthető.

A házi készítésű maró nem képes azonnal megbirkózni a munkadarab felületéről eltávolított nagy mennyiségű faanyaggal, ezért a feldolgozást több menetben hajtják végre.

Kúpvágók

A favágókat, amelyek munkarésze kúpos konfigurációjú, összetett domborzatú felületek feldolgozására használják. Különösen az ilyen vágószerszámok segítségével végzik el a bútorszerkezetek elemeinek hornyainak kidolgozását. Az ilyen favágók ipari körülmények közötti gyártásához összetett formájú nyersdarabokat használnak, amelyek otthoni feldolgozása problémás. Egy ilyen "csináld magad" vágó fúróból készíthető, amelynek munkarésze megkapja a szükséges konfigurációt.

Tekintettel arra, hogy házi készítésű favágót használnak a kellően puha anyag több menetben történő megmunkálására, nincs szükség annak az anyagnak a szerkezetének további megerősítésére, amelyből egy ilyen szerszám készül.

Házi készítésű favágók típusai

A közepes és nagy sebességgel megmunkált kúpos vágószerszámok a felesleges fa eltávolítására szolgálnak a munkadarab végdarabjairól. Az ilyen típusú szerszámok saját gyártásához a legjobb megoldás a fúróból készült maró. Az ilyen fúróvágót otthon a következőképpen készítik: a szerszámot közelebb vágják a szárához (hosszának felétől negyedéig) , majd a vágott fúró minden vágóélét átmérőjének 1/2 - 1/3-ával lecsiszoljuk. Ha a vágóélek nagymértékben ki vannak élezve, akkor nem csak a teste szabadul fel, hanem elveszíti vágó tulajdonságait is. A házi készítésű favágók spirál alakú vágóéleit saját kezűleg nehéz helyreállítani.

A végtípusú favágó vékonyfalú csőből is készülhet. Hogyan készítsünk vágót egy ilyen üresből? A következő ajánlásokat kell betartani.

- Munkadarabnak egy csődarabot veszünk, amelynek hossza 15–20 cm.

- A leendő vágóél oldalán (tőle 2-3 cm távolságra) ovális hornyok vannak a cső mindkét oldalán.

- A favágó jövőbeli vágórésze kúpos alakú, 2-3 ° -os szögben csiszolják.

- Miután a munkadarabot egy satuba szorították, a végén egy kereszt alakú bevágás készül, amelyhez sarokcsiszolót használnak.

- A vágórész oldaláról hornyokat vágnak a munkadarabon - ovális lyukakig.

A vékonyfalú csőből készült házi szármaró segítségével vak- vagy átmenő lyukakat készíthet fatermékekben. Ebben az esetben a zsákfuratok belső felületét vésővel módosítani kell.

Aki többé-kevésbé komolyan foglalkozik fával, előbb-utóbb arra a következtetésre jut, hogy marás nélkül nem lehet jó minőségű terméket kapni. De nem valószínű, hogy 20 ezer rubelnél kevesebbet kell fizetni egy fafeldolgozáshoz használt tisztességes háztartási marógépért. Megtérülnek ezek a költségek és mikor? A kiválasztott egységet az Ön által leggyakrabban használt marási műveletekhez igazítják, és milyen mértékben? Az ilyen kérdéseket rendkívül nehéz spekulatív módon megoldani, és messze nem mindig lehetséges. A kiút az, hogy saját kezűleg készítsen famarógépet. Ez legalább lehetővé teszi, hogy pontosan megértsük, mit tud ez vagy az a gép, és mit lehet rajta csinálni. Talán megszűnik a vásárlás szükségessége - egy saját készítésű, saját készítésű terméket évekig kell kezelni. A cikk anyaga éppen egy ilyen fordulathoz kívánja elvezetni az olvasót.

Melyiket kell csinálni?

Több tucat különböző marási műveletet és legalább egy tucatféle szerszámgépet használnak az anyagok feldolgozására. Otthon nem minden tervüket ismételhetik meg kezdő és középhaladó kézművesek. A 2- és 3-tengelyes CNC gépekkel (2D és 3D famarók) ez a cikk nem foglalkozik. Egyedül is elkészíthető 2D vagy 3D maró (1. poz. az alábbi ábrán), de már elég nagy tapasztalattal egy egyszerű gépen, jelentős mennyiségű megrendeléssel és sürgősen élesre van szükség. a munka termelékenységének növekedése. Ugyanakkor el kell sajátítania a mikrokontrollerek programozását, tk. a kész mintákat egy jól körülhatárolható kialakítású géphez tervezték; A léptetőmotorok és a precíziós meghajtó alkatrészek költségei is jelentősek lesznek.

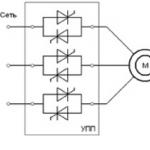

Kezdetben otthon készíthet házi marógépet a következők bármelyikéből. fajták:

- Vízszintes (2. tétel az ábrán).

- Függőleges (3. poz.).

- Áramszedős fénymásoló (2D duplikarver, 4. poz.).

- Térfogatmásológép (3D duplikarver, 5. poz.).

Eszköz…

Az egyik vagy másik típusú gép kiválasztását természetesen a mester által leggyakrabban alkalmazott munkaműveletek határozzák meg. A nómenklatúra konkretizálásához először el kell döntenie, hogy mely munkatestekre (vágókra) lesz leginkább szüksége. Legtöbbjük vízszintes és függőleges szerszámgépekben is alkalmazható.

A héjvágók (az ábrán 1. tétel) feldolgozzák a preim. a deszkák egyenes élei: a hornyokat és a bordákat (beleértve az alakosakat is) teljes hosszban kivágják, kalapálják (formázott letörés). A gép héjvágókhoz való orsó-összeállítása (lásd alább) szerkezetileg a legegyszerűbb; részleteit egy 3. kategóriás esztergály forgathatja. A szükséges hajtási teljesítmény 60 mm-es munkamélységig 1,5 kW-tól. Az anyag minősége szinte bármilyen, kezdve a nyerstől közvetlenül a fűrészmalom alól a fűrészmalomból. Kagylóvágókhoz a legalkalmasabb a fához való függőleges maró, lásd pl. Az alábbi videó 4 részben:

Videó: házi fa marógép héjvágókkal

Sokkal több fajta hengeres szárú maró (leszállás, leszálló), mert funkcionalitásuk szélesebb. De egy ilyen vágóhoz morze kúpos orsófúvókát kell csiszolni a tokmányhoz; fúrógépből kész orsószerelvények is használhatók.

A homlokmarók, pl. A Forstner-vágó (2. tétel a fenti ábrán) egy speciális szerszám; lapos fenekű kerek lyukakat választanak vékony deszkákban, dekoratív bevonattal, amit nem lehet elrontani. Felakasztottál már ajtót bútorra? A zsanérok furatait pontosan Forstner-vágóval választották ki. Az anyag minősége nem rosszabb, mint a kamrás szárítás 1. fokozatú egyenes szemű faanyaga. A szükséges meghajtó teljesítmény 150 W-tól. A szármarókkal csak függőleges gépen, vagy bizonyos szakértelemmel manuálisan dolgoznak.

Jegyzet: 16 mm vastag bútorforgácslap ajtópántokhoz teljesen reális Forstner-vágóval 170 W-os csavarhúzóban D32-es furatokat választani, én magam csináltam.

Vég (ujjas) vágó, poz. 3, vízszintes és függőleges orsókba is becsavarható. A szármarók vakhornyokat választanak (nem a tábla teljes hosszában), és tüskéket vágnak ki az asztalos tüske-horony csatlakozásokhoz. Kényelmesebb szármaróval dolgozni vízszintes gépen. A függőlegesen a táblák és a gerendák felületén négyszögletes profil hosszú hornyokat (hornyokat) lehet választani. A kúpos marók (4. kulcs) szintén speciális eszközök a fecskefarkú csatlakozásokhoz való alkatrészek előkészítésére. Kúpos szármarókkal csak függőleges gépen dolgozzon. Mindkettőnél 80-100 mm-es munkamélységig a szükséges hajtási teljesítmény 1 kW-tól van. Az anyag minősége 2. légszárítási fokozatú ipari fa (fatelepről).

Vég alakú (göndör) marók, poz. 5, szintén speciális, de nagyon igényes szerszám. A deszkafelületeken bármilyen konfigurációjú formázott hornyok (dekoratív hornyok) formázására (beleértve az ívelt éleket is) használják. Hajtásteljesítmény 1,2-1,5 kW; az anyagminőségi követelmények ugyanazok, mint a homlokmarók esetében. A szegélyezéshez a maró bit vízszintes és függőleges orsókba is becsavarható; hogy csak függőleges irányban dolgozzon az arcokon.

A görgős marók (forgóvágók, 6. poz.) szintén képesek profilozott hornyok kiválasztására és formázásra mind vízszintes, mind függőleges gépeken, valójában azonban a másolómarógépek speciális eszközei. Az anyagminőséggel szemben támasztott követelmények magasak, akárcsak a szármaróknál, de a hajtás teljesítménye a fénymásolóban 250-300 watt is lehet.

És végül egy függőleges maró- vagy fúrógépben egy körkörös maróval (7. tétel) nagy átmérőjű kerek lyukakat vágnak szinte bármilyen nem túl vastag anyagba (beleértve a fémlemezt is). Hajtásteljesítmény igény D200 furatonként 60 mm-es tölgyfa deszkában kb. 2-2,5 kW.

... és annak bemutatása

A marást kétféleképpen lehet elvégezni: ellenmarással és simítással, lásd az ábrát. lent. Ami a fát illeti, a közönséges egyenes szemcsés fát (különösen - nem túl jó minőségű légszárított) csak útközben marják, különben a vágó nagyon széthasíthatja és/vagy kikoptathatja a munkadarabot. Ilyen esetben azonban túlzott előtolás mellett nagy a valószínűsége annak, hogy a munkadarabot a vágó kihagyja, és megsérül a megmunkálási profil. Függőleges marógépen a por, fűrészpor és forgács eltávolítása a munkaterületről (ez komoly probléma) az egyidejű marás során nehéz, mert A porgyűjtőt (lásd lent) a maró előtti látómezőbe kell helyezni, és eltakarja a munkaterületet.

Jegyzet: vízszintes marógépen nincs probléma az átmenő marás során a feldolgozási hulladék eltávolításával, mert a por (fűrészpor) majd leszáll, és a porgyűjtő csengő közvetlenül a géplapra helyezhető (lásd az ábra 2. pontját az elején és tovább).

Az ellenmarás biztosítja a legjobb pontosságot és tisztaságot, de csak kellően jó minőségű és homogén anyagokon. Fából - tömör finomszemcsés kamraszárító fára. A feldolgozási hulladék eltávolítása függőleges marógépen könnyebb, vízszintesen viszont nehézkes - a por és a fűrészpor felszáll. A munkadarab eltávolítása szinte hihetetlen, de fennáll annak a veszélye, hogy a vágó megharapja. A viselkedési profil gyakran finomítható; megevett és összetört tuskó feltétel nélküli házasság.

Motor

A fentiek alapján optimális egy 1,5-2 kW-os hajtású barkácsmarógépet készíteni. Ennek az az oka, hogy ilyen teljesítményig motorokat gyártanak, beleértve. aszinkron kondenzátor indítással 220 V 50 Hz feszültséghez. Normál háztartási konnektorba csatlakoztathatók, a forgásirány váltása gyerekes feladat egy amatőr villanyszerelőnek; forgási sebesség - 700-2850 ford./perc, amely marásra alkalmas. Lehetőség van mosógépből azonos típusú villanymotor használatára is; ebben az esetben lehetővé válik a forgási sebesség átkapcsolása (a mosógépek aszinkron motorjaiban erre különböző tekercsek vannak). A 2 kW-os motor akár 80-100 mm feldolgozási mélységet biztosít; ha nagy kell, akkor 3 kW-tól 380 V 50 Hz-es háromfázisú motort kell beépíteni a gépbe, lásd pl. Videoklip:

Videó: házi készítésű függőleges marógép fához

Jegyzet: az 1,5-2 kW 220 V 50/60 Hz-es kollektormotorok (például másik mosógépből vagy porszívóból) nem nagyon alkalmasak marógép meghajtására - túl lágy külső tulajdonságaik miatt a maró nem tökéletes kézi előtolású marógép a munkadarab beszorulhat egy fába, elszakadhat és összetörhet (ha nedves).

Melyik a legjobb fa router

Most már eleget tudunk ahhoz, hogy megválasszuk a gép orsó forgástengelyének vízszintes vagy függőleges helyzetét. A vízszintes és függőleges famarógépek összehasonlító teljesítményjellemzőit a táblázat foglalja össze:

Vízszintes vagy függőleges?

Az adattáblázatból. ebből következik, hogy érdemes önállóan vízszintes famarót készíteni, ha az alacsony minőségű alapanyagokból származó fűrészáru masszív, egyszerű feldolgozásának szükségességével szembesül. Nem feltétlenül eladó; esetleg háza faburkolattal vagy deszkával burkolásához. A spórolás akkora lesz, hogy márkás routert illik venni, de egy normális fejlesztőnek nincs plusz pénze. Vagy mondjuk akkor is eladó, ha egyéni vállalkozó vagy fűrészteleppel és körfűrésszel. Hasonlítsa össze a szélezetlen és hornyos deszkák piaci árait, számolja ki a jövedelmezőséget – megéri a gyertyát a játék?

A fa vízszintes maró legbonyolultabb moduljának - az orsószerelvénynek - részleteit bármely szakképzett esztergály elkészíti, hasonlóan ugyanahhoz a körfűrészegységhez; szerkezetileg megegyeznek (lásd a rajzokat az ábrán; a karmantyús csapágyak pirossal vannak kiemelve).

Az oszlop, a porgyűjtő és az alaplap ugyanaz, mint a függőleges gépnél (lásd alább). A kályha még egyszerűbb – nincs szükség rezgéscsillapítós motorfelfüggesztésre. A vízszintes útválasztó természetes rezgése egy nagyságrenddel kisebb, mint a függőlegesé. A motorról az orsóra történő átvitel szintén csökkenti őket, és a hozzá való tárcsák vagy lánckerekek a saját kukájukban vagy a vasbazárban találhatók. Egy meglévő körfűrész is átalakítható egy egészen tisztességes vízszintes famarógéppé, lásd pl. videó:

Videó: marógép körkörös / gyalugépből

Függőleges készítés

A függőleges famarógép számos nagyszerű funkcióval rendelkezik, és jobb minőségű anyagfeldolgozást biztosít, mint a vízszintes. A függőleges marókat leginkább amatőr házi készítésű emberek készítik. A függőleges marógépek vibrációjának kezelése azonban sokkal akutabb. Vízszintes maró esetén az orsóegység alján keresztüli rezgések túlnyomórészt adottak. lefelé és hatékonyan csillapodik, visszaverődik az anyag vastagságában, majd függőleges gépben a géplemezben lévő rugalmas hullámok főleg oldalra terjednek. Ebben az esetben lehetséges inerferenciájuk és állóhullámok megjelenése olyan nagyságú antinódusokkal (gócokkal), hogy a munkadarabot eldobják a marótól. Ezért a házi készítésű függőleges malom tervezésének egyik fő feladata a gép rezgésének elnyomása.

Szerkezeti séma

A legkevésbé érzékenyek a vibrációra a függőleges marógépek, amelyek alsó hajtása egy szabad (csak alulról rögzített) marószerszámmal rendelkezik. A munkatest közvetlenül a motor tengelyére van felszerelve. Az egész hajtás a lehető legrezgésállóbb. A marógép ütésének hatására a munkadarab egyenetlenségei miatt a hajtás megtántorodik, imbolyog. Ebben az esetben a rugalmas hullámokban megjelenik egy észrevehető keresztirányú (függőleges) komponens, amelyet hatékonyan nyel el az ágy, és egy nehéz motor masszív gyorsan forgó rotorral a mechanikai rezgések tehetetlenségi elnyelőjeként játszik szerepet.

Az ipari és házi készítésű otthoni függőleges marógépek fához való berendezése a következő ábrán látható:

Legfőbb különbségük a 7 összecsukható (emelő) ütközőben van. Mivel az 5 kW-os vagy nagyobb teljesítményű hajtásokat az amatőr kivitelben nem alkalmazzák nagy teljesítményű marógépekkel, a lengésütközőt emelőütköző váltja fel, amely megakadályozza a munkadarab eltolását. felfelé a vágótól. Ezenkívül egy amatőr géphez egy egyedi készítésű fúvóka-adapter Morse kúpral a motor tengelyén ugyanaz, mint egy házi fúrógépnél. A hengeres szárhoz szabványos tokmány van felszerelve a kúpra. Ebben a kialakításban héjvágók is használhatók: a hengeres szárral ellátott adapterek eladók, vagy a vágókészletben találhatók. Egy ilyen gép legkritikusabb szerkezeti egységei a következők:

- Alaplemez - a fő csillapító a hosszirányú (vízszintes) rugalmassági hullámok a gépben;

- Rezgéscsillapító meghajtó tábla;

- Fésűs ütközők (stop) - csillapítják a munkadarab függőleges rezgéseit;

- Statikus oldalütköző - biztosítja a munkadarab megfelelő előtolását, és házi készítésű gépben a vágóteljesítmény (vízszintes megmunkálási mélység) némi beállítása is lehetséges;

- Porgyűjtő - eltávolítja a feldolgozási hulladékot egy porgyűjtőbe.

Utóbbi marásnál feltétlenül szükséges, mert a vágó többszöröse több faport, fűrészport és forgácsot ad, mint amennyi a fűrészelés során keletkezik. Az alaplemezt leggyakrabban a hajtás rezgéscsillapító felfüggesztésével együtt végzik. A szegélykő (keret) bármilyen lehet, mindaddig, amíg a lemez a többi alkatrészével nem esik le.

Meghajtó lemez és felfüggesztés

A hajtásnak a géplemezről való felfüggesztésére szolgáló ablak (nyílás) legtöbbször négyzet alakúra van kivágva (lásd a jobb oldali ábrát), így otthon könnyebb. De a működő gép sokkal kevésbé fog remegni, ha a meghajtó ablakát kerekre készítik. Semmi esetre sem szabad, hogy a motor közvetlenül hozzáérjen a lemezhez (lásd ismét a jobb oldali ábrát), különben a rezgések csillapítása helyett felerősödnek.

A lemezhez és a meghajtólaphoz a legjobb anyagok a szálas laminált műanyagok: textolit, 12-15 mm vastag üvegszál; minél vastagabb, annál jobb. A farostlemez és más masszív műanyagok kevésbé alkalmasak: jól csillapítják a rezgéseket, de idővel a motor általi felmelegedés miatt meghajlanak, és a gép veszít a pontosságából. A Getinaks stb. hőre keményedő laminátumok alkalmatlanok: nagyon hamar leválik a vibrációtól.

A teljes lemez szilárdítása azonban lehetetlen és nem is praktikus: nehéz, drága, magának a meghajtónak a rezgései szabadon átkerülnek a lemezre. Csak a motorlapnak kell műanyagból készülnie, a lemez pedig rezgéscsillapító keverékkel impregnált és újraragasztott rétegelt lemezből készül, és az alacsony minőségű konstrukció és csomagolás is megteszi. A táblát legalább 5 lapból újra kell ragasztani úgy, hogy a szomszédos rétegek külső rétegeinek szálai egymásra merőlegesek legyenek.

A szabványos 1550x1550x4 mm-es rétegelt lemez lemezek lapokra vágásának sémája famarógép alaplemezéhez a bal oldalon látható az ábrán. A vízszintes marólemez lapjait a motor ablakai nélkül vágják ki, de porgyűjtő aljzattal (lásd fent és lent). Lapméret 750x500 mm-ig. A lap kontúrja mentén 50 mm-es villanásra van szükség ahhoz, hogy levágja az alacsony minőségű anyagokat a széleken.

Kezdetben oldalanként 2-3 alkalommal a lemezt építési ökotalajjal (víz-polimer emulzió) bőségesen impregnálják, tökéletesen csillapítja a rezgéseket. Az impregnálások közötti intervallum legalább 3,5 óra. Ezután a lapot kivágjuk, a padlóra műanyag fóliát terítünk (nem PVC, az ragad!). Az 1. számú lapot a filmre helyezzük, és ecsettel (jobb - "bozontos" festőhengerrel) vékony, egyenletes szerelési (megerősített) PVA-réteget alkalmazunk; ugyanaz a réteg - a 2. számú lap szomszédos oldalán. Az ecsetet (henger és tálcája) közvetlenül a ragasztó felhordása után egy vödör vízbe dobjuk, és minden ragasztás végén vízben mossuk.

Hajtogatás előtt a lapokat 15-20 percig (vagy a ragasztócsomagon található utasítások szerint) tartjuk, hajtogatjuk és kiegyenesítjük, szétválás nélkül, hogy a meghajtóablak szélei pontosan egybefolyjanak. Ezután a 3-as, 4-es és 5-ös lapot ugyanúgy ragasztjuk, az egész csomagot fóliával lefedjük, és a teljes felületen 30-40 kg szórt teherrel megterheljük (a legjobb, ha több könyvet vagy folyóirat-kötőt halmozunk fel) . Szobahőmérsékleten legalább 3 napig szárad: a szerelési PVA erős, ragasztórétege kötött és tökéletesen elnyeli a rezgéseket, de hosszú ideig teljes erővel szárad.

A motorfelfüggesztés kialakítása az ábra jobb oldali részében látható. Hagyjon 0,5-1 mm-es rést a motorlap és a géplemez között. Fűrészport nem kell kitisztítani belőle: kiegészítő oldalsó rezgéscsillapító párna lesz. Célszerű olyan motort találni, amelynek rögzítő lábai túlnyúlnak a karosszéria méretén: ekkor lesz lehetőség (nem azonnal) felfelé szerelni a vágószerszám eltávolítását. A vágó magasságban történő felszereléséhez a motor rögzítőcsavarjait hosszúra kell venni, és magát a szárat be kell állítani, és a felfüggesztés gumipárna és a motorház közé acél alátéteket felváltva ugyanabból a kamrás teherautóból származó tömítésekkel kell beállítani. gumiabroncsok.

A felfüggesztéssel ellátott födém kidolgozásának minőségét ceruzával ellenőrizzük. Ha függőlegesen 5 cm-re helyezi a kardántábla szélétől, akkor alapjárati fordulatszámon a ceruza nem eshet le.

Stop és porgyűjtő

Egy egyszerű, de jó statikus oldalütköző rajza porgyűjtő fáklyával, lásd a következőt. rizs. Anyaga - ugyanabból a lapból újraragasztott rétegelt lemez. A fésűhöz és az emelési ütközőkhöz szükséges lyukakat 3-5 darabban fúrják: az első 50 mm-re a vágó kivágásának széleitől (téglalap alakú); a többi 25-30 mm után. Az ütközők helyzetét a munkadarab méretétől és anyagának minőségétől függően választják ki. A vágó oldalirányú kiterjesztését kis tartományon belül az ütköző elfordításával és bilinccsel történő rögzítésével szabályozzuk.

Por gyűjtő

Mivel otthon nincs levegőmintavételes ipari pneumatikus rendszer, a marási port háztartási porszívóval kell leszívni. Ha közvetlenül a porgyűjtő fúvókára csatlakoztatja, a szükséges drága háztartási készülék hamar meghibásodik. Drága, jól tisztító porszívó hidrofogóval, nagy valószínűséggel azonnal. A házi készítésű famaróhoz tehát a porgyűjtőn kívül porgyűjtő is kell, amin keresztül a porszívó csatlakozik.

ábrán látható a marógép porgyűjtőjének berendezése. jobb oldalon. Űrtartalom - kerek terv szerint 10-15 liter (lehetőleg 20 liter). Az ideális megoldás egy háztartási vödör, szorosan tömített fedelű, és gallérreteszekkel van felszerelve (mindkettő saját kezűleg is megvalósítható).

Bemeneti csatlakozás - kb. 20 mm (belül). A vége 45 fokkal ferde és 20-30 fokkal kifelé fordítva; az edény oldalától 15-20 mm-re kell felszerelni (a cső külső szélétől számolva). Az elszívó csatlakozás szélesebb, kb. 30 mm belül; pontosan a tartály függőleges tengelye mentén van felszerelve. Szelektív vége 15-20 mm-re szűkül (a kúpos nem kritikus). Minden együtt úgy működik, mint egy ciklon, és a porszívó levegője elég tiszta ahhoz, hogy ne rontsa el a készüléket.

Jegyzet: a porgyűjtő további előnye, hogy a belőle származó por kiváló töltőanyag a kiváló minőségű fagitthez. Nála a port PVA-ra gyúrják (3-4): 1 térfogat.

Fésű

A következő oldalon egy famarógép fésűütközőjének rajza látható. rizs. Anyaga - tömör, rugalmas finomszemcsés fa (tölgy, bükk, dió) hibák nélkül - csíkok, korhadás, keresztréteg, csomók - 20 mm vastag. A fésűnek jobb és bal oldali párra van szüksége, hogy a munkadarabot mindkét oldalról be lehessen adagolni.

A fésű első foga a munkadarab mentén (megjegyzés!) 3 mm-rel rövidül. Közvetlenül nem érintkezik a munkadarabbal, hanem visszapattanó rugóként szolgál a teljes gerincen. Enélkül a fésű beszorulhat a munkadarabba és eltörhet.

A matricák rögzítése az oldalsó ütközőhöz - csavarral szárnyas anyával egy hosszanti hornyon keresztül (hornyos lyuk az ábrán); rögzítés egy nem működő önmetsző csavarral ugyanabba az ütközőbe a D7 furaton keresztül. A fésűt munkahelyzetbe kell helyezni úgy, hogy az első kivételével minden fogával érintse a munkadarabot, és báránnyal rögzítjük.

Másoló router készítése

A fa másolása munkadarab marásával nagyon kényes dolog. A 2- és 3-koordinátás (2D és 3D) másolás elve ugyanaz: másoló szondával egy lapos minta (sablon) kontúrját követik, vagy egy volumetrikus felületén vezetik végig. A marófej marója pontosan követi a tapintó mozgását, eltávolítva a felesleges fát a munkadarabról. Óvatosan és lassan kell meghajtani a szondát, érzékenyen érezve az anyag ellenállását: a munkadarab nem légből kapott. A fáról való másolás elsajátítását jobb 2D-vel kezdeni. Már így is lehet jó pénzt keresni: a függőleges maróra hegyes kalapáccsal ellátott lapos díszítőelemek keresettek, és elég gyorsan elkészülnek. De mind a 2D, mind a 3D másoláshoz speciális marófejre van szükség.Fej

A másoló marófejek külön kaphatók, de drágák. A szabadalmaztatott fejet ütőszerkezet nélküli fúróra cserélheti: a "hornyos" fúrók az orsószerelvény tervezési jellemzői miatt nem alkalmasak másolásra. Kezdetben bármilyen fúró vagy csavarhúzó használható, de jobb, ha nagyobb pontosságú szerszámot vásárol. Egy ilyen fúró drágább, mint egy hagyományos, de sokkal olcsóbb, mint egy marófej, és nem rosszabb a munka minőségében. A pontos fúrót a megjelenése alapján könnyű felismerni: testének nyakán fém gallér található a fúró alatti fúróágyba szereléshez.

2D

A fa 2D-s másolásához áramszedővel, asztali és szerelt gépeket használnak. Könnyebb saját kezűleg asztali áramszedőgépet készíteni, de nehéz lesz 1 mm-nél jobb másolási pontosságot elérni. A felszerelt áramszedővel ellátott gépen szó szerint rajzolhat és autogramot hagyhat a munkadarabon.

A fa 2D-s másoló-marógépeinek berendezése az alábbi ábrán látható: az asztal bal oldalán; jobb oldalon szerelt áramszedővel. Ez utóbbi lényegében egy gravírozógép. A ceruza itt-ott tű alakú, a végének görbületi sugara kb. 0,5 mm (legfeljebb 0,1 mm-es gravírozásnál). Kúpos görgős vágó; eltérő eltolással a fejtokmányba való beszerelésével a kiválasztott horony szélessége és mélysége beállítható.

Szüksége van mérlegre?

A rajz és rajz áramszedők méretezhetővé teszik (lásd az ábrát). A famásolás általában 1:1 arányban történik. Az a tény, hogy az anyag ellenállása miatt a fára történő másolás hibája jelentősen megnő a zsanérok holtjátéka miatt; A professzionális gravírozógép egy összetett precíziós drága egység. Ám ha a másoló áramszedőt 1:1 skálára állítjuk, érdekes jelenség figyelhető meg: úgy tűnik, hogy a csuklópántok ütései kompenzálják egymást, és a holtjáték miatti teljes hiba elhanyagolható mértékben növekszik.

3D

A 3 tengelyes maró- és másológépek (duplikarverek) a magas árak ellenére meglehetősen aktívan eltérnek a szerszámpiacon. A duplikarveren egy háromdimenziós modellről készíthet másolatot (nem feltétlenül fából; például stukkóból), amelyek az átlagfogyasztó véleménye szerint művészi érdemüket tekintve semmivel sem rosszabbak az eredetinél. .

Egy gyárilag gyártott duplikarver készüléke a bal oldalon látható az ábrán. Másolója (maró + szonda) 4 szabadságfokú: fel-le lendítés, előre-hátra, függőleges síkban forgatás és balra-jobbra mozgás. A másolt figura geometriai méreteinek számához viszonyítva "extra" szabadságfok nélkül meg lehetne tenni, ha a fénymásoló mindhárom tengelye mentén egyenes vonalú lenne (mint a CNC gépeknél), de ez technikailag nehéz és költséges. Ugyanazok a szabadsági fokok megvalósíthatók a legtöbb házi készítésű másológépben használt eltérő kinematikai sémában (az ábrán középen).

A tapasztalt másolók hengeres ceruzával és vágóval dolgoznak. Ebben az esetben a sablont a szonda legszéle (az alsó végének gyűrűs éle) veszi körül; működik és acc. vágó arc. A minta és a munkadarab pontosan ugyanabban a helyzetben, pontosan ugyanazon a tartókon van rögzítve. A munka során az állványokat az oldalukra kell fektetni és fejjel lefelé kell fordítani, minden alkalommal egymáshoz képest pontosan meghatározott helyzetben rögzítve az állványokat. Így valóban lehetséges a komplexitási ábra pontos másolása, mint az 1. ábra bal oldalán.

A kezdő fénymásolók számára jobb, ha kevésbé bonyolult mintákból tanulják meg az esetet egy gömb alakú ceruzával és egy vágóeszközzel, a jobb oldalon az ábrán. A szondát rendelésre élesíteni kell. "Mikronos" pontosság nem szükséges; gömb helyett egy csepp lóghat a szonda végén. De a szonda hegyét otthon kell csiszolni finom csiszolópapírral, és filccel vagy bőrrel polírozni kell alkohollal és GOI pasztával. A vágó átmérőjét a toll hegyének átmérőjével egyenlőnek veszik, különben a bal és jobb oldali (felső és alsó) kontúrok nem fognak összefolyni. A szonda fogantyúja is jobban van fából vésve, körte alakú; A bordázott műanyag nyéllel ellátott csavarhúzóból készült szondánál sokkal rosszabbul érezhető a munkadarab anyagának "visszarúgása".

Tervezési hibák

Három fő hiba van a házi készítésű másológépek felépítésében. Az első a mechanizmus elégtelen kiegyensúlyozása. A munkaterületen belül a másolónak könnyen kell mozognia, és le kell fagynia abból a helyzetből, amelyben hagyta. A második egy másoló egy rúdon az U alakú keret helyett, poz. ábrán pedig. A rúd torziós merevsége egy nagyságrenddel kisebb, mint a kereté; acc. a másolási hiba is nő. A harmadik a fénymásoló „függő” vízszintes rúdja, poz. B; itt már a rúd egyik végén lévő szabad elégtelen hajlítási merevsége hat.

1 értékelés, átlag: 5,00 5-ből)

A vágó ilyen módon történő élezése egyáltalán nem nehéz, de a kapott termék nem lesz túl jó tulajdonságokkal és kiváló képességekkel. Kétségtelen, hogy a keményfém spirálvágó sokkal jobb, mint a házi készítésű megfelelője. De az árához képest a fúró természetesen majdnem százszor olcsóbb, mint a nyolcas maró. Tehát, ha elégedett termékei nem túl magas minőségével, a szakértők már kitalálták, hogyan lehet egyszerűen és gyorsan újraköszörülni a fúrót.

Először is meg kell értenünk, mit fogunk tenni, és mit kaphatunk a végén. Ezért megvizsgáljuk a fúró metszetét a vágásban. A fúró vágó része egy henger alakú rúd, két spirális horonnyal. A lyukak fúrása során forgács hullik le a lyukakról, amelyek mentén megmunkálják őket. A vállon minden hornyban van egy vágóél. A fúró vágórésze egy elülső és hátsó felületből, két felületre kúp alakúra kihegyezett két vágóélből áll, amelyek között 55 fokos szöget bezáró híd található. Működés közben minden vágószerszám, a fúrók is, az anyagtól, a hőkezeléstől és a vágóélek élezésének szögétől függően viselkednek.

A csavart fúrókat széles körben használják az iparban. Ezeknek a fúróknak az átmérője egytizedtől nyolcvan milliméterig terjed. A fúró fő részei a munkarész, a kúpos vagy hengeres szár (segítségével a fúrót az orsóban vagy a tokmányban rögzítik) és a láb, amely ütköző szerepét tölti be a fúró orsóból való kiemeléséhez. .

A fúrók különböző csavarvonal-bemeneti szögekkel rendelkeznek. Minél kevésbé csavarodik a fúró spirálja, annál jobb lesz a vágó. És sokkal könnyebb élesíteni egy ilyen fúrót. Ráadásul ezek a vágógépek sokkal kevésbé rezegnek.

A vágórészre nézve láthatja, hogy a legnagyobb átmérő csak egy ponton van, amelyen a vágóél áthalad. A szelvény bármely más pontján az átmérője kisebb, mint a kezdeti.

A tehermentesítő hornyokon keresztül áramló levegő megakadályozza a vágó felmelegedését. A henger alakú megmunkálandó furatra nézve, amelyben a marás történik, levegő mozgását észleljük, ami jól hűti a forgácsolószerszámot. A maró vágóéle csak egy ponton érinti a munkafelületet, semmi sem zavarja a folyamatot. A légáramlatok a levágott forgácsok eltávolítását is segítik.

A munka elején szükségünk van egy markerre a jelöléshez. Mivel két egyforma spirált fogunk megmunkálni, az egyik spirált átfestjük markerrel, nehogy kimaradjon az élezésnél.

Vegyünk egy fúrót, és köszörüljük meg a spirálfordulat mentén, egyszer áthaladva. Levágjuk a fém egy részét, hogy így megkapjuk a kívánt profilt. Kis szalagokkal ledaráljuk, alátétet készítve. Ezt a műveletet hiba nélkül el kell végezni mind az egyik, mind a második spirálon. A túl sekély vágó nem működik jól.

A munkát háztartási gépen végezzük, mely kiválóan alkalmas fúrógépünk maróvá alakítására. A fúró élesítése során bizonyos szögben kell tartanunk. Ezen a gépen ezt nagyon egyszerűen megtehetjük, ellentétben más gépekkel, amelyeknél a pofa a körtől távol helyezkedik el. Nem lehet rájuk helyezni a fúrót a kívánt szögben a tárcsához képest.

Nézzük meg közelebbről a fúró spirális hornyainak megtámasztáshoz történő vágását. Amikor felállítunk egy fúrót megmunkáláshoz, úgy helyezzük el a szélére, hogy a leendő marónk két pontot érintsen. Ekkor meg tudjuk majd figyelni, hogy a vágott spirál melyik pontját érinti a kő. Ha élesebbre változtatja a szöget, az érintési pont a vágási felület felé mozog. Nem szabad elérnünk további bérletek nélkül. A fúrót a lehető legélesebb szögben kell elhelyezni. Vízszintes elhelyezés esetén a hátlap hátra van.

Az élezési folyamat a következő séma szerint történik. Fúrónkat ujjunkkal megnyomva többször mozgatjuk előre-hátra. Mivel élezéskor a széle nagyon élessé válik, az ujjak megsérülhetnek. Tehát készülj előre. Megvédheti a kezét a sebektől, ha először több réteg gipszet és elektromos szalagot teker az ujjára, amellyel a fúrót fogja. Ezenkívül védelemként egy gyűszű vagy valami hasonló megfelelő.

A legelején az egyik barázdát markerrel lefestettük, a másodikat fehérre festetlenül hagytuk. Miért tettük ezt? A spirálok egyenletes és hatékony csiszolása érdekében. Először a festetlen hornyot csiszoljuk le. Ezután ugyanabban a lejtőn a fekete markerrel jelölt hornyot is feldolgozzuk. A fém mindkét oldalon pontosabban lesz eltávolítva. Ezt követően változtatjuk az élezési szöget, és ismét élesítjük a fehér hornyot, majd utána a feketét anélkül, hogy megváltoztatnánk a szöget.

Amikor a fúrót a vágó alatti élezés közben forgatja, soha ne törekedjen a vágási felület csiszolására az elejétől a végéig. A teljes vágóél nem élezhető megfelelően. A munkához nincs szükség a teljes munkafelületre. Élezéskor ez a fúró gyengébb lesz, és a kapott vágó nem elég kemény. Működés közben a vágó lógni és fütyülni kezd. Egy laza vágó megragadja az anyagot a feldolgozás során. A felületek egyenetlenek lesznek, az anyag helyenként kiszakad.

Vagyis a kapott maró 0,5-1 mm hibával tud marni, és a termék tökéletlen vagy általában hibás lesz. Ezért ne próbálja a fúrót a lehető legnagyobb mértékben megmunkálni teljes hosszában. Élezéskor még 2-2,5 cm-t le kell vágni a fúró hosszából. De ennek így kell lennie. Hasznos tanács: Készítsen elő egy edényt vízzel a fúró lehűtéséhez, mert az nagyon felforrósodik.

Tehát állítsa az ütközőt enyhe szögben. Ez lehetővé teszi számunkra, hogy az élezési szöget széles tartományban változtassuk - 0-tól vagy annál nagyobbtól. Az élezést a fehér szélétől kezdjük. A folyamat körülbelül a fúró látható élének közepén kezdődik. Az ütközőn ceruzával vagy jelölővel húzzunk egy vonalat, amellyel kombináljuk a fúró kihegyezett spiráljának kezdeti vonalát. A fúrót forgatva az elejétől a végéig élesítjük a spirál élezési szögében lévő kör segítségével. Megváltoztatjuk a fúró dőlésszögét lefelé vagy az ütközőtől távolodva, és újra élesítjük az összes kiálló élt.

Ezután megélezzük a munkaélt anélkül, hogy erősen az ütközőhöz nyomnánk. Ugyanakkor a fúró anyagát alig távolítják el. Ha éppen a vágóél van esztergálva, akkor esztergáláskor ezt azonnal meghatározzuk a forgácsok megjelenésével nem a vágó mögött vagy alatt, hanem az elülső felületen. A fúró nem lesz jól éles a teljes hosszában, hanem csak a középső részén. Jelölővel jelöljön ki egy vonalat, amelyből egyenletes élezés történt, és köszörűvel vágja le a fúró nem ideálisan megmunkált végét.

A vágás után meg kell élezni a kapott új vágó végét. Az ütközőre rögzítünk egy kis darab fa deszkát vagy rétegelt lemezt, szögben vágva. Mentén igazítjuk a vágó szögét, amikor két éles végét élezzük. A vágót először egyik oldalával, majd a másikkal a fához nyomjuk, mindkét bajuszt kihegyezve.

A házi készítésű favágó egy fémeszköz, amely némileg úgy néz ki, mint egy speciális fogazott élű korong. Ez a szerszám kizárólag fa, fém és műanyag felületekre készült. A modern világban vannak olyan esetek is, amikor vágóra van szükség a keringéshez, de ebben a pillanatban nincs kéznél megfelelő szerszám. Ebben a helyzetben egy saját készítésű famaró segíthet.

Hogyan készítsünk vágót saját kezűleg

A megfelelő méretre tervezett szerszám bármilyen problémát megold. Sőt, ez az eszköz egyszerűen pótolhatatlan tulajdonsággá válik, és rést foglal el az összes többi, hasonlóan méltó eszközzel együtt.

Az összes saját kezűleg készített minta nem rendelkezik csapágyakkal, és teljes használatukhoz további attribútumokra lesz szüksége.

Mielőtt elkezdené elkészíteni ezt az eszközt, fel kell készülnie arra a tényre, hogy nagyon nehéz lesz ezt vagy azt a vágószerszámot saját kezűleg elkészíteni. Ha továbbra is készen áll szembenézni az ilyen nehézségekkel, akkor tudnia kell, hogy alaposan el kell döntenie a fém kiválasztását, ki kell választania a szükséges felszerelést, és nagyon gondosan és részletesen tanulmányoznia kell a gyártási technológiára vonatkozó szükséges információkat.

Attól függően, hogy pontosan hogyan fog használni egy szerszámot, például egy házi készítésű vágót, tudnod kell, hogy ezek lehetnek végek és héjak. A héjvágót pedig orsós szerkezettel kell megerősíteni, a végmaróknak pedig van egy úgynevezett farokrésze, amely lehetővé teszi a termék rögzítését minden gépi tokmányban vagy kézzel készített marószerszámban.

Manapság leggyakrabban házi készítésű szármarókat használnak. Ezeket kellően erős, jó minőségű acélból szokás készíteni. Emlékeztetni kell arra, hogy a vágórészét ötvözni kell.

Vissza a tartalomjegyzékhez

Amit dolgozni kell

Milyen tulajdonságok szükségesek egy házi vágógép elkészítéséhez? Az eszköz saját kezű elkészítéséhez a következő anyagokra és eszközökre lesz szüksége:

- speciálisan tervezett elektromos élező;

- speciális vágókorong, amelynek vastagságának legalább 4 cm-nek kell lennie;

- köszörűkő;

- mag és fúró;

- fúró, amelynek speciális csúcsai kizárólag tömör acélból készültek;

- egy speciális, kissé félkör alakú gyémántreszelő.

A kezdéshez egy speciális tárcsát kell kivágnia a vágókör segítségével, amely magán a vágó pengéjén található. A tárcsa átmérőjének legalább 78 mm-nek kell lennie. Ne feledje, hogy ezt a műveletet nem tudja egyszerre végrehajtani, ezért a munkát azonnal több szakaszra kell osztani.

Így egy meglehetősen egyenetlen sokszögnek fokozatosan sarkok nélküli körré kell alakulnia. Ezt követően meg kell jelölni a középpontját.

Ne feledje, hogy kategorikusan lehetetlen mindenféle intézkedést végrehajtani a belőle származó minta hőkezelésére és keményítésére. A helyzet az, hogy munkája eredményeként egyszerűen ronthatja ennek a vágóeszköznek a különböző teljesítményét.

Vissza a tartalomjegyzékhez

A szerszámgyártás főbb szakaszai

A munka megkezdése előtt el kell osztani az összes szakaszt sorrendben.

Ahhoz, hogy a vágó pontosan a közepén lyukat készítsen, többször is kellően erős, irányító ütésekkel kell a központi horony lyukasztását elvégezni. A legfontosabb dolog az, hogy ne feledje, hogy ezt először az egyik oldalon, majd a másik oldalon kell elvégezni. Az ilyen műveleteket egészen addig a pillanatig kell végrehajtani, amíg észreveszi a repedések kialakulását a központ körül.

Amikor az első lépés a végéig elkészül, egy speciális fúrót kell vennie, amelynek meglehetősen szilárd alapja van. Egy ilyen fúrónak köszönhetően nagyon gyorsan és a lehető legpontosabban elkészíthető a szükséges lyuk a meglévő rész közepén. A lyukasztás következtében keletkezett különféle bemetszések speciális gyémánt félkör alakú reszelő segítségével távolíthatók el.

Ezt követően a lemezt körbe kell keríteni. Ez a tárcsa fel van szerelve és szorosan rácsavarozva a festőállvány felületére. Ezt a tárcsát elég lassan egy kézzel forgatva ellenőrizni kell az excentricitást.

Ha a mutatói 1 mm-nél nagyobbak, akkor pontosabb kontúrt kell rajzolni egy merev rögzített ceruzával.

Az a tény, hogy ez a minta nagyban segít magának a terméknek a konfigurációjának javításában. Ezt követően továbbléphet a teljes külső tárcsaél tervezésének utolsó szakaszába, a gépen ezt egy speciális köszörülési rúdnak köszönhetően lehet megtenni.

Ezt követően speciálisan le kell vágni az összes szükséges fogat az élezőn egy speciálisan kialakított vágókorong segítségével. Az összes alkotóelem számának 20-nak kell lennie. A munka valamelyest megkönnyítése érdekében a lemezt a szükséges számú jelöléssel kell ellátni. A félkör alakú zsebeket speciálisan kialakított rúddal kell lekerekíteni.

Ne feledje, hogy ezeknek a réseknek a szükséges dőlésszöge nem lehet nagyobb, mint 30 °, és mélységük 5-7 mm. Ez segít a vágó szükséges és helyes elvezetésében.

Ne feledje, hogy a szükséges és kötelező fűrészeléskor a tárcsa beszorulásának elkerülése érdekében először el kell végezni a meglévő fogak huzalozását.

Ezt a műveletet rendkívül óvatosan kell végrehajtani. A tény az, hogy a meglévő acélt törékeny alapja különbözteti meg. Ennek eredményeként a fogak egy része egyszerűen letörhet.

Amikor az összes alapmunkát befejezte, simább alapot kell adnia a vágónak. A fogak összes meglévő szélének simítása egyszerűen elvégezhető, ehhez a kapott vágó forgása során mindkét oldalon kissé meg kell nyomni a blokkot.

Az ilyen típusú házi marógépek legfontosabb célja a vágódeszkák, amelyek vastagsága körülbelül 20 mm.

Ha megvan benned a vágy és a vágy, hogy valamit egyedül csinálj, akkor tudd, hogy soha nem késő elkezdeni a kísérletezést.

Ez az oktatóvideó bemutatja, hogyan készítsünk vágót fúróból, elemzi a két szerszám közötti különbségeket, mindegyik előnyeit és hátrányait. A módszer saját kezű megismételhetőségének eredménye nagyon jó, de ne várjon természetfeletti képességeket a kapott terméktől, ennek ellenére a keményfém spirálvágó sokkal jobb. Bár másrészt a fúró ára 20 rubel. Nyolcas maró kb másfél ezer. Ezért neked kell eldöntened. A mester feladata, hogy megmutassa, hogyan lehet ezt könnyebben megtenni.

Ebben a kínai boltban kézművesek számára készült cikkek találhatók.

Egy markerrel kell kezdeni. Először is két egyforma spirált fogunk kihegyezni, és hogy ne tévedjünk, egy spirált kell jelölővel megjelölnünk. Meg kell értenie, hogy milyen műveleteket kell végrehajtani, és milyen eredményre van szükség. Fontolja meg, mi a szakasz a vágásban. Hengerből készülnek, ugyanolyan mélyedésekkel rendelkeznek, amelyek vágóélt biztosítanak. A fúró mellett van egy polc. Ez az a hengeres rész, amellyel minden ilyen műszer rendelkezik. Ezután következik a lépcső és a hengeres rész.

Ha figyelembe vesszük a vágót, akkor a maximális átmérője csak egy ponton van. Ez az élvonal. Továbbá a metszet bármely pontján a sugár vagy átmérő kisebb.

Egyébként nézze meg a videót erről a mesterről.

Mire való a háttér?

Az áthaladó légáramok jobban hűtik a vágót. Ha veszünk egy hengeres lyukat, amelyben forgás történik, akkor itt levegőmozgás történik, a munkafelület jobban lehűl. Másodszor, az élvonal. Itt semmi sem akadályozza a vágást, egyetlen kapcsolati pontunk van. Az örvényáramok megkönnyítik a forgács evakuálását.

Ha fúrót veszünk és spirál mentén csiszoljuk, akkor egy menetben eltávolítjuk a rétegeket, amíg el nem érjük a kívánt profilt. Kis csíkokban eltávolítjuk és alátétet készítünk. Az egyik oldalon és a másik oldalon kell lennie.

Gondoljunk egy gépre. Mindennapi használatra alkalmas, de nagyon jól használható vágóélek élezésére. Itt a fúrót egy bizonyos szögben kell tartani, és ebben az esetben semmi sem zavarja. Más gépeknél ez az arc távolabb van a kőtől, ott nem lehet teljesen finoman a kőhöz fektetni.

Hogyan vágják ki a spirális hornyokat a támasztás érdekében

Ha fúrót rögzítünk, úgy helyezzük el, hogy ezen a szélen két pontot érintsen. Láthatjuk, hogy a vágás melyik pontján érintik a követ. Ha a szöget egy sekélyebbre változtatjuk, akkor az érintkezési pont a vágóél felé tolódik el. Nem szabad azonnal közelednie hozzá. A fúró helyzetét a lehető legkíméletesebben kell beállítani. Illetve a lejtőtől függően. Ha vízszintesen van elhelyezve, a hátsó rész meg van hátrálva.

A következőképpen élesítjük. Ujjunkkal megnyomjuk a fúrót, és húzzuk, nyomjuk és húzzuk. De mivel a széle ki van élezve és ujjal megnyomva, levágja az ujjat. Csomagoljon szalagot vagy szalagot ujjai védelmére.

Mire való egy barázda fekete és egy fehér? Először a fehér hornyot csiszoljuk, majd a feketét ugyanabban a szögben. Ez biztosítja, hogy a szélek egyenletesen váljanak le. Ezután beállítjuk a szöget, újra csiszoljuk a fehér hornyot. Tovább - fekete.

Ha addig forgatja a fúrót, amíg az ujjak hosszúak, ne törekedjen a teljes vágóél élesítésére. Mindazonáltal nem fog tudni dolgozni a munkahosszal. Ezenkívül gyengül, és a kapott vágó nagyon puha lesz, énekelni fog, vibrál. Ugyanakkor az ugrálás miatt elkezdi az anyagot kapkodni.

Folytatás a csatorna videóján 8 perctől.